eDM-Fräswerkstatt

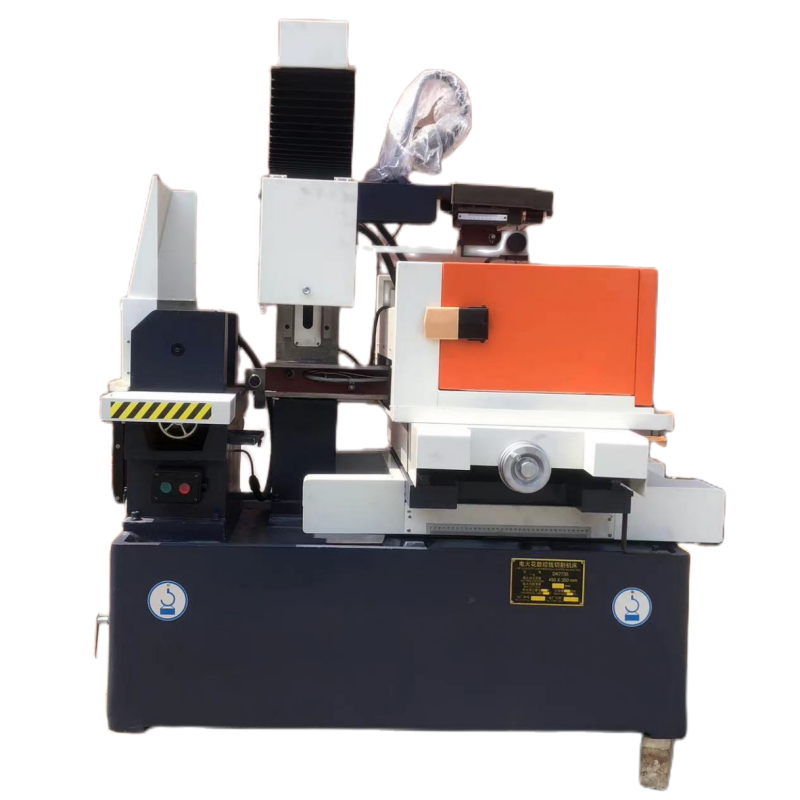

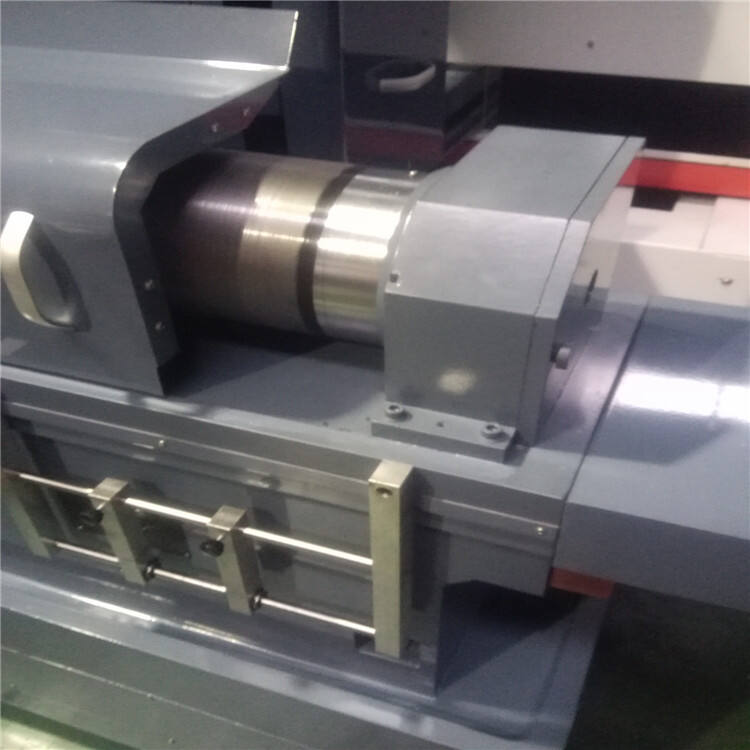

Eine EDM-Maschinenwerkstatt repräsentiert die Spitze der Präzisionsfertigung und nutzt die Technologie des Elektroerosionsverfahrens, um außergewöhnliche Ergebnisse in der Metallbearbeitung zu erzielen. Diese spezialisierten Einrichtungen setzen auf fortschrittliche EDM-Ausrüstung, die gezielte elektrische Entladungen einsetzt, um Material von Werkstücken mit bisher unerreichter Genauigkeit zu entfernen. Das Verfahren überzeugt besonders bei der Fertigung komplexer Geometrien und verwickelter Muster, die mit konventionellen Bearbeitungsmethoden nicht realisierbar wären. Moderne EDM-Maschinenwerkstätten verfügen sowohl über Wire- als auch über Sinker-EDM-Kapazitäten, wodurch sie vielfältige Fertigungsherausforderungen bewältigen können. Beim Wire-EDM-Verfahren wird eine dünne Drahtelektrode eingesetzt, um leitfähige Materialien mit äußerster Präzision zu schneiden, während beim Sinker-EDM geformte Elektroden zum Einsatz kommen, um exakte Hohlräume und Formen zu erzeugen. Diese Werkstätten verfügen in der Regel über klimatisch geregelte Umgebungen, um optimale Bearbeitungsbedingungen und dimensionale Stabilität sicherzustellen. Sie beliefern verschiedene Branchen, darunter die Luft- und Raumfahrt, die Medizintechnik sowie die Werkzeug- und Formenfertigung, und bieten Kapazitäten sowohl für die Prototypenerstellung als auch für Serienfertigung in hohen Stückzahlen. Die Kombination aus fortschrittlichen CNC-Steuerungen, automatisierten Systemen und erfahrenen Bedienern gewährleistet bei jedem Projekt eine gleichbleibend hohe Qualität und Wiederholbarkeit.