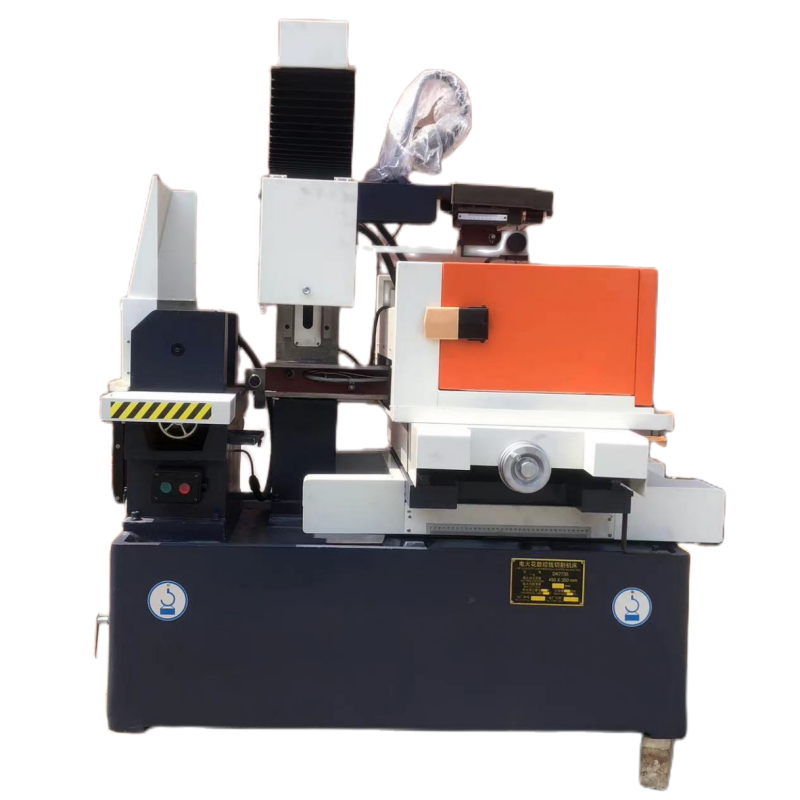

machine cnc edm foreuse

Une machine à percer CNC par électroérosion représente une solution innovante dans le domaine de la fabrication précise, combinant la technologie de l'électroérosion avec des capacités de commande numérique par ordinateur. Ce matériel sophistiqué est spécialisé dans la création de trous à haute précision dans des matériaux conducteurs d'électricité, grâce à un processus d'érosion contrôlé. La machine utilise un électrode tubulaire par laquelle circule un fluide diélectrique, tout en générant des décharges électriques entre l'électrode et la pièce à usiner. Ce processus élimine efficacement du matériau sans contact direct, permettant de réaliser des trous précis même dans les matériaux les plus durs. Le système de commande CNC garantit une précision et une répétabilité exceptionnelles, permettant un fonctionnement automatisé ainsi que la réalisation de motifs de trous complexes. Les machines modernes de perçage CNC par électroérosion sont équipées de systèmes avancés de surveillance permettant de maintenir des conditions optimales d'écartement, de réguler l'énergie des décharges et de contrôler la pression du fluide diélectrique. Ces machines excellent dans la production de trous de petit diamètre, allant de 0,1 mm à 3,0 mm, avec des rapports diamètre/profondeur exceptionnels. Cette technologie s'avère particulièrement précieuse dans les industries nécessitant des opérations de perçage précises sur des matériaux durcis, des canaux de refroidissement complexes ou des trous de démarrage intriqués destinés à des opérations d'électroérosion fil.