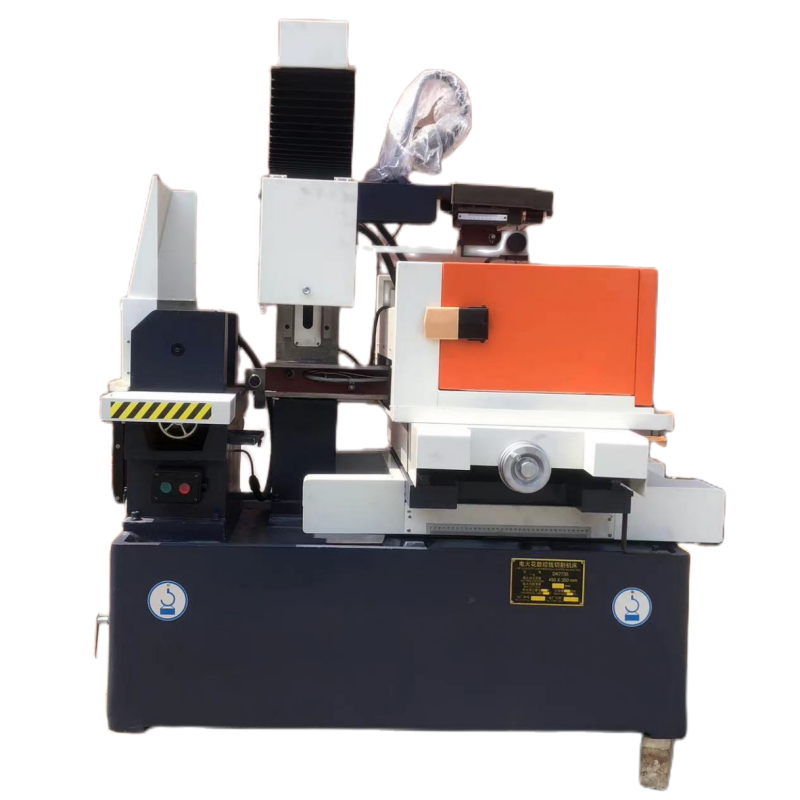

électroérosion fil rotative

L'usinage par électroérosion à fil rotatif (Electrical Discharge Machining) représente une technologie de fabrication de pointe qui allie une érosion électrique précise à une capacité rotative. Ce procédé d'usinage avancé utilise un fil électrode en mouvement continu pour couper des matériaux conducteurs d'électricité, tandis que la pièce tourne, permettant ainsi de créer des formes et profils cylindriques complexes. Le système fonctionne en générant des décharges électriques contrôlées entre le fil et la pièce, éliminant efficacement du matériau par une série d'explosions microscopiques. L'intégration de la capacité rotative accroît considérablement la polyvalence de la machine, permettant la production de géométries complexes qui seraient impossibles, ou extrêmement difficiles à réaliser par des méthodes d'usinage conventionnelles. La technologie s'illustre dans les applications exigeant une grande précision, comme la fabrication d'outils de coupe spécialisés, de dispositifs médicaux, de composants aérospatiaux et de pièces mécaniques précises. Grâce à sa capacité à maintenir des tolérances serrées et à obtenir des finitions de surface supérieures, l'électroérosion à fil rotatif est devenue un outil indispensable dans la fabrication moderne. Ce procédé est particulièrement précieux pour travailler des métaux durs et des formes complexes, offrant une précision et une répétabilité inégalées dans la production de formes cylindriques, d'entités hélicoïdales et de profils complexes.