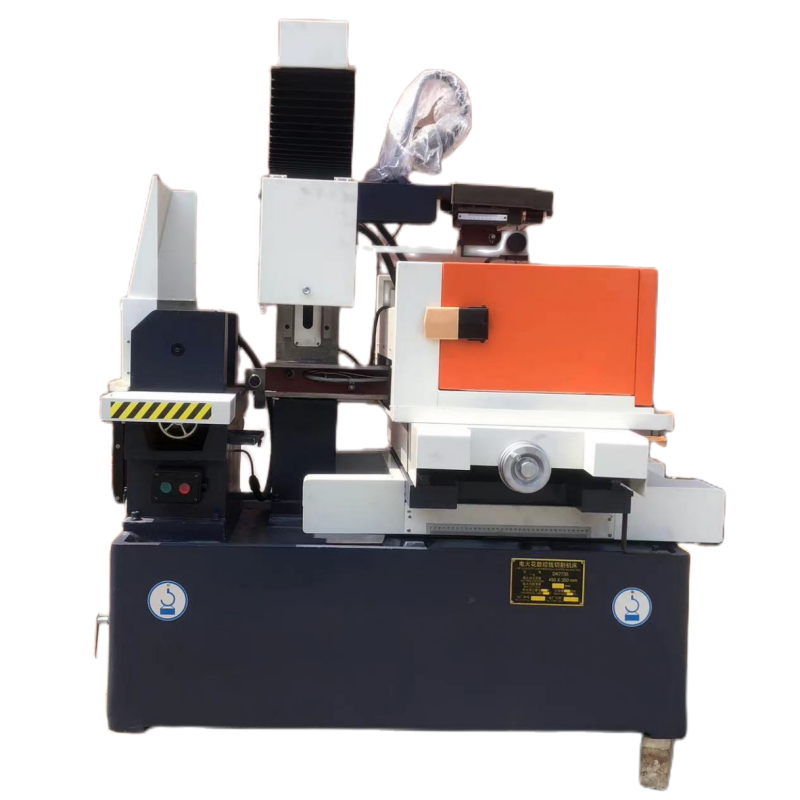

drahterosionsmaschine mit Rotation

Rotary Wire EDM (Elektroerosionsverfahren) stellt eine hochentwickelte Fertigungstechnologie dar, die präzise elektrische Erosion mit Rotationsfähigkeit kombiniert. Dieses fortschrittliche Bearbeitungsverfahren nutzt eine kontinuierlich bewegte Drahtelektrode, um elektrisch leitfähige Materialien zu schneiden, während das Werkstück rotiert, wodurch die Herstellung komplexer zylindrischer Formen und Profilen ermöglicht wird. Das System funktioniert durch die Erzeugung kontrollierter elektrischer Entladungen zwischen dem Draht und dem Werkstück, wodurch Material durch eine Serie mikroskopischer Explosionen abgetragen wird. Die Integration der Rotationsfähigkeit erhöht die Vielseitigkeit der Maschine erheblich und erlaubt die Fertigung komplexer Geometrien, die mit herkömmlichen Bearbeitungsmethoden unmöglich oder äußerst schwierig zu erreichen wären. Die Technologie überzeugt in Anwendungen, bei denen hohe Präzision erforderlich ist, wie beispielsweise bei der Herstellung spezialisierter Schneidwerkzeuge, medizinischer Geräte, Luftfahrtkomponenten und präziser Maschinenteile. Dank ihrer Fähigkeit, enge Toleranzen einzuhalten und hervorragende Oberflächenqualitäten zu erzielen, ist das Rotary-Wire-EDM-Verfahren zu einem unverzichtbaren Werkzeug in der modernen Fertigungstechnik geworden. Das Verfahren ist insbesondere wertvoll für die Bearbeitung harter Metalle und komplexer Formen und bietet bei der Herstellung zylindrischer Körper, Schraubungselemente und komplexer Profilen uneingeschränkte Präzision und Wiederholgenauigkeit.