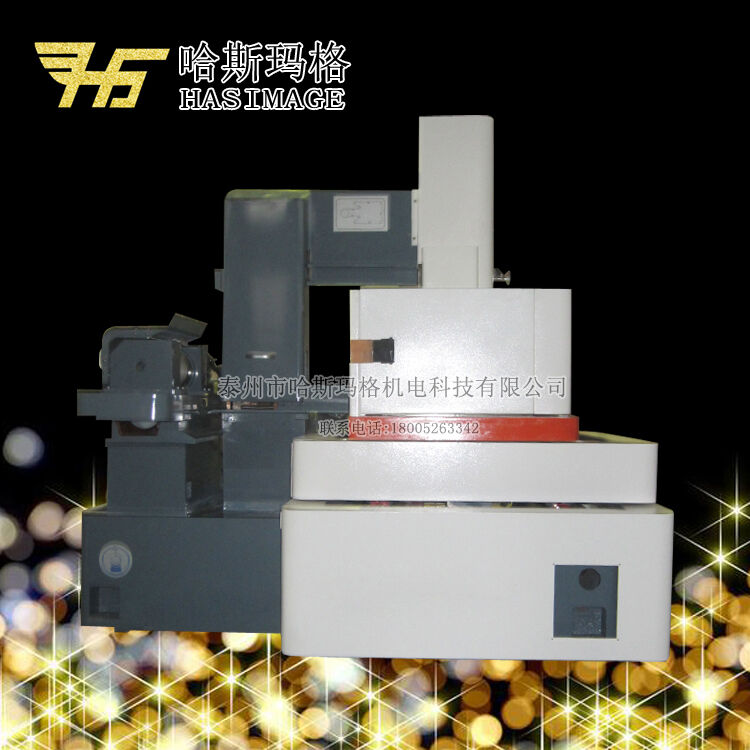

beste Draht EDM

Wire EDM (Elektroerosionsverfahren mit gespanntem Draht) repräsentiert die Spitze der Präzisionsschnitttechnologie in der modernen Fertigung. Die besten Wire EDM-Systeme verwenden einen dünnen metallischen Draht, üblicherweise aus Messing oder Kupfer, der mit Elektrizität geladen ist, um leitfähige Materialien mit außergewöhnlicher Genauigkeit zu schneiden. Diese fortschrittlichen Maschinen arbeiten, indem sie kontrollierte elektrische Entladungen zwischen dem Draht und dem Werkstück erzeugen und das Material effektiv in einer Umgebung aus entsalztem Wasser verdampfen. Die besten Wire EDM-Systeme erreichen eine Positioniergenauigkeit von bis zu 0,0001 Zoll und können Schnitttoleranzen von ±0,0002 Zoll konstant halten. Diese Maschinen sind hervorragend geeignet, um komplexe Geometrien in gehärteten Materialien herzustellen, einschließlich Spezialstähle, Titan und Hartmetall, wodurch sie in der Luft- und Raumfahrtindustrie, der Medizintechnik und der Präzisionswerkzeugfertigung unverzichtbar sind. Moderne Wire EDM-Systeme verfügen über leistungsfähige CNC-Steuerungen, automatische Drahteinfädelung und fortschrittliche Erosionsüberwachungssysteme, die eine optimale Schneidleistung gewährleisten. Sie können über längere Zeiträume kontinuierlich betrieben werden und sind daher ideal für Hochdurchsatzproduktionen, bei denen während des gesamten Prozesses konstante Qualitätsstandards eingehalten werden.