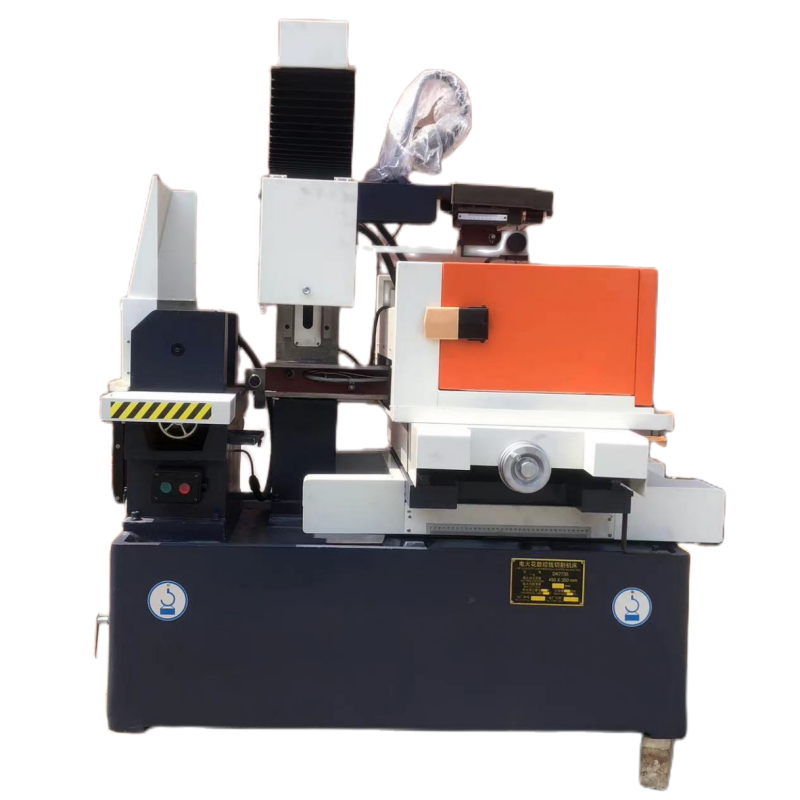

hochpräzise Drahterodiermaschine

Die Hochpräzisions-Drahterodiermaschine stellt eine wegweisende Lösung in der Präzisionsfertigung dar und nutzt die Technologie der elektrischen Entladungsbearbeitung, um außergewöhnliche Schneidgenauigkeit und Oberflächenqualität zu erreichen. Dieses fortschrittliche System verwendet eine dünne Drahtelektrode, die durch elektrisch leitfähige Materialien geführt wird und präzise Schnitte durch eine Abfolge kontrollierter elektrischer Entladungen erzeugt. Mit Toleranzen von bis zu ±0,0001 Zoll überzeugt die Maschine bei der Fertigung komplexer Geometrien und feiner Muster in harten Metallen und leitfähigen Materialien. Das System verfügt über hochentwickelte CNC-Steuerungen, automatische Drahteinfädelung sowie fortschrittliches Energiemanagement für optimale Schneidleistung. Dank ihres mehrachsigen Bewegungssystems lassen sich ausgefeilte 3D-Formen und Schrägschnitte erzeugen, während die integrierte thermische Stabilitätskontrolle über die gesamte Dauer von Langzeitoperationen hinweg eine konstante Präzision gewährleistet. Die Maschine kann verschiedene Materialien bearbeiten, darunter gehärteter Stahl, Titan, Hartmetall und Kupferlegierungen, und ist somit unverzichtbar in Branchen wie Luft- und Raumfahrt, Medizintechnik und Präzisionswerkzeugbau. Zu den weiteren technischen Merkmalen zählen Echtzeitüberwachungssysteme, adaptive Steuerungstechnologie und automatisierte Wartungsprotokolle, die zu einer verbesserten Betriebseffizienz und reduzierten Stillstandszeiten beitragen.