drótvágó szikrafúrás pontossága

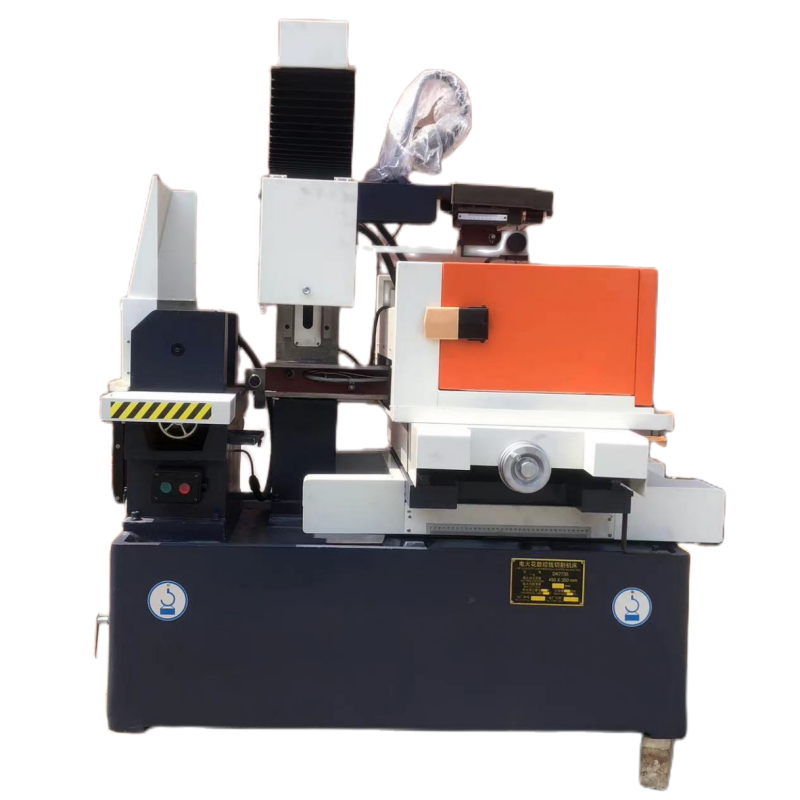

A huzalos szikrásító megmunkálás egy korszerű gyártástechnológia, amely rendkívül pontos megmunkálást tesz lehetővé fémfeldolgozó eljárások során. Ez a fejlett megmunkálási folyamat egy vékony fémhuzalból álló elektródát használ, amely elektromos kisülések segítségével vágja át az elektromosan vezető anyagokat. A huzal – amely általában sárgarézből vagy rézből készül – elektromos szikrákat hoz létre, amelyek kontrollált módon koptatják az alkatrész anyagát, így biztosítva pontos vágást. A huzalos szikrásító technológia akár +/- 0,0001 hüvelykes tűréssel is képes dolgozni, lehetővé téve bonyolult formák és összetett geometriák elkészítését, amelyeket hagyományos megmunkálási módszerekkel lehetetlen lenne elérni. A folyamat kiválóan alkalmas repülőgépipari, orvostechnikai és precíziós mérnöki alkalmazásokban használt alkatrészek gyártására, ahol a pontosság elsődleges fontosságú. A technológia kontaktusmentesen működik, így kiküszöböli a mechanikai feszültségeket, és lehetővé teszi keményített anyagok megmunkálását. A modern huzalos szikrásító rendszerek kifinomult számítógép-vezérlést, automatikus huzalbetolást és többtengelyes mozgatást használnak, lehetővé téve összetett vágási pályák és automatizált működés megvalósítását. Ez a technológia forradalmasította a precíziós alkatrészek gyártását, különösen olyan iparágakban, ahol nagy pontosságú alkatrészek és kiváló felületminőség szükséges.