drahterodiergenauigkeit

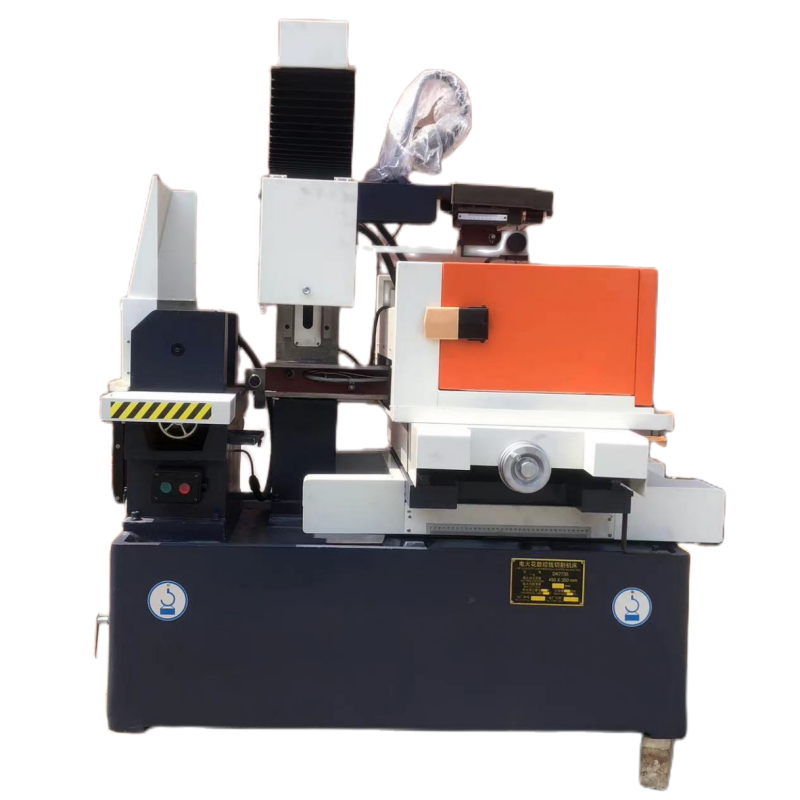

Die Präzision beim Drahterodieren stellt eine modernste Fertigungstechnologie dar, die eine unübertroffene Genauigkeit bei Metallbearbeitungsvorgängen gewährleistet. Dieser fortschrittliche Bearbeitungsprozess nutzt eine dünne metallische Drahtelektrode, um leitfähige Materialien durch das Prinzip der elektrischen Entladung zu schneiden. Der Draht, üblicherweise aus Messing oder Kupfer gefertigt, erzeugt präzise Schnitte durch elektrische Entladungen, welche das Werkstückmaterial gezielt abtragen. Mit Toleranzen von bis zu +/- 0,0001 Zoll ermöglicht die Drahterodier-Technologie die Fertigung komplexer Formen und Geometrien, die mit herkömmlichen Bearbeitungsmethoden nicht realisierbar wären. Das Verfahren eignet sich hervorragend für die Produktion von Komponenten in der Luftfahrt, Medizintechnik und Präzisionsmechanik, wo höchste Genauigkeit erforderlich ist. Die Technologie arbeitet ohne direkten Kontakt zwischen Werkzeug und Werkstück, wodurch mechanische Spannungen vermieden werden und auch gehärtete Materialien bearbeitet werden können. Moderne Drahterodiermaschinen verfügen über leistungsfähige Computersteuerungen, automatisches Drahteinfädeln und Mehrachsen-Bewegungssysteme, die komplexe Schneidpfade und automatisierten Betrieb ermöglichen. Diese Technologie hat die Fertigung von Präzisionsbauteilen revolutioniert, insbesondere in Branchen, die hochgenaue Teile mit exzellenter Oberflächenqualität erfordern.