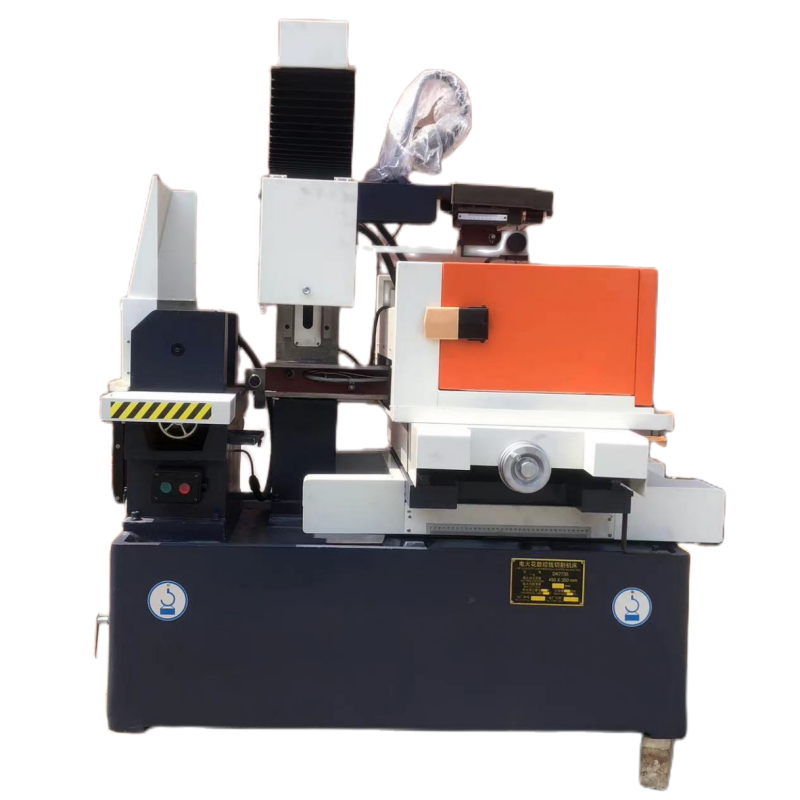

edm-Bohrmaschine

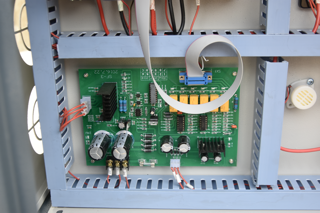

EDM-Bohrmaschinen stellen eine hochentwickelte Lösung in der Präzisionsfertigung dar. Sie nutzen die Technologie des elektrischen Entladens, um in leitfähigen Materialien äußerst genaue Löcher zu erzeugen. Diese fortschrittlichen Geräte arbeiten, indem sie kontrollierte elektrische Entladungen zwischen einer Elektrode und dem Werkstück erzeugen und dadurch Material durch elektrische Erosion entfernen. Das Verfahren eignet sich hervorragend zur Herstellung präziser Löcher in harten Metallen und komplexen Geometrien, wo herkömmliche Bohrverfahren an ihre Grenzen stoßen. Die Maschine ist in der Lage, Löcher mit einem Durchmesser von nur 0,1 mm mit außergewöhnlicher Geradheit und Oberflächenqualität herzustellen. Fortgeschrittene EDM-Bohrsysteme verfügen über CNC-Steuerungen, automatische Elektrodenzuführmechanismen und präzise Positioniersysteme, die eine wiederholgenaue Bearbeitung gewährleisten. Die Technologie zeigt sich insbesondere in der Luftfahrt, der Medizintechnikfertigung und der Präzisionswerktechnik als besonders wertvoll, da hier enge Toleranzen und eine hervorragende Oberflächenqualität entscheidend sind. Moderne EDM-Bohrmaschinen sind mit integrierten Filtersystemen, automatischer Lückenregelung und leistungsfähigen Stromversorgungseinheiten ausgestattet, die den Bearbeitungsprozess optimieren. Diese Systeme können verschiedene Materialien bearbeiten, darunter gehärteten Stahl, Titanlegierungen und Hartmetalle, und sind somit in modernen Fertigungsbetrieben unverzichtbar. Die Fähigkeit dieser Technologie, schräg gebohrt zu arbeiten, tiefe Löcher mit hohem Längen-Durchmesser-Verhältnis zu erzeugen und während des gesamten Prozesses eine gleichbleibend hohe Lochqualität aufrechtzuerhalten, hebt sie von konventionellen Bohrverfahren ab.