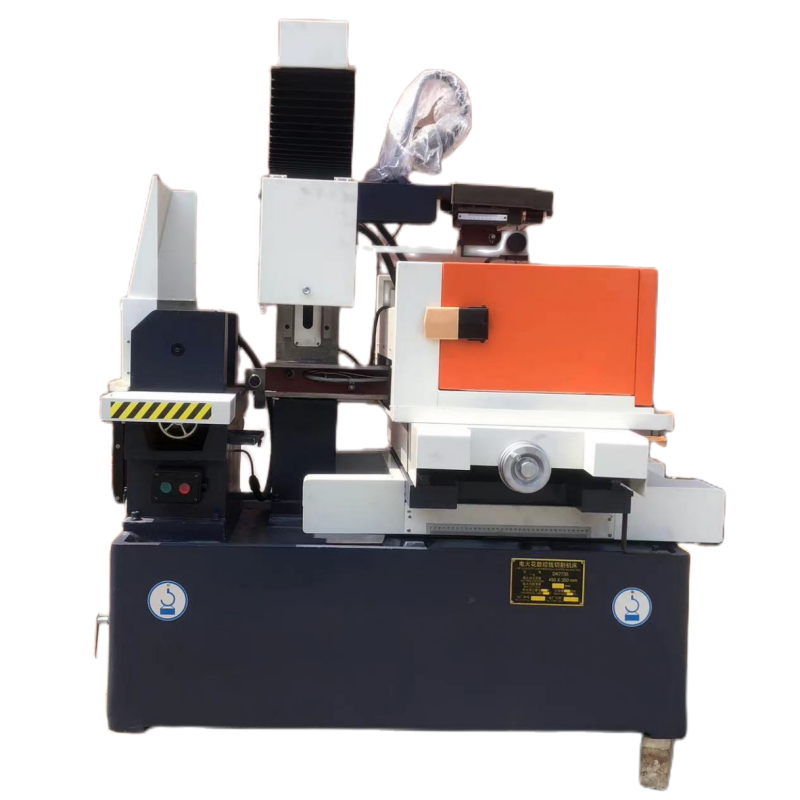

edm lyukastáló gép

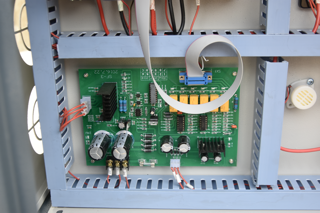

Az EDM fúró gépek a precíziós gyártás egy úttörő megoldását képviselik, amelyek az elektromos kisüléses megmunkálási technológiát használják vezető anyagokban lévő rendkívül pontos lyukak létrehozásához. Ez a kifinomult berendezés egy elektród és a munkadarab között kialakuló szabályozott elektromos szikrák létrehozásával működik, amelyek hatására az anyag eltávolításra kerül elektromos erózió révén. Ez a folyamat különösen hatékony kemény fémekben és összetett geometriájú alkatrészekben lévő precíz lyukak fúrására, ahol a hagyományos fúrási módszerek esetleg kudarcot vallhatnak. A gépek képesek akár 0,1 mm átmérőjű lyukak előállítására is kiváló egyenes vonalúsággal és felületminőséggel. A fejlett EDM fúró rendszerek CNC-vezérlést, automatikus elektródabetápláló mechanizmusokat és pontos pozicionáló rendszereket alkalmaznak, amelyek garantálják a megismételhető pontosságot. A technológia különösen értékes a repülésgyártásban, az orvostechnikai eszközök gyártásában és a precíziós mérnöki iparban, ahol a szűk tűrések és a kiváló felületminőség elsődleges fontosságú. A modern EDM fúró gépek integrált szűrőrendszerekkel, automatikus hézagvezérléssel és kifinomult tápegységekkel vannak felszerelve, amelyek optimalizálják a megmunkálási folyamatot. Ezek a rendszerek különféle anyagok megmunkálására képesek, beleértve a keményített acélokat, titánötvözeteket és karbidokat, így elengedhetetlenné teszik őket a modern gyártóüzemekben. Annak a technológiának a képessége, hogy szögekben fúrjon, nagy aspektusarányú mély lyukakat hozzon létre, és a folyamat során állandó lyukminőséget tartsen fenn, megkülönbözteti a hagyományos fúrási módszerektől.