edm drilling machine

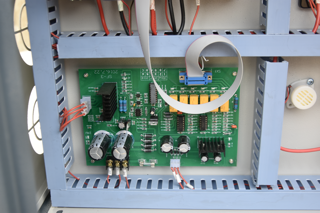

EDM深孔加工機は、導電性材料に高精度の穴を開けるために放電加工技術を利用した最先端の精密加工ソリューションです。この高度な装置は、電極とワークとの間に制御された火花放電を発生させ、電気的エロージョンによって材料を除去することで動作します。この加工法は、従来のドリル加工では困難な硬質金属や複雑な形状に正確な穴を形成するのに優れています。装置は0.1mm径の微小穴を非常に高い直進性および表面仕上げ精度で加工することが可能です。最新のEDM深孔加工機にはCNC制御装置、自動電極給進機構、そして再現性の高い精度を保証する位置決めシステムが組み込まれています。この技術は、航空宇宙分野、医療機器製造、精密機械工学業界など、狭い公差と高品位な仕上げが特に重要となる分野で極めて有用です。現代のEDM深孔加工機には、一体型のろ過システム、自動ギャップ制御機能、加工プロセスを最適化する高度な電源装置が搭載されています。これらの装置は、高周波鋼、チタン合金、超硬合金などさまざまな材料を加工可能であり、現代の製造現場において不可欠な存在となっています。角度のついた穴加工、高アスペクト比の深穴加工、そしてプロセス全体を通じて一貫した穴の品質を維持する能力は、この技術が従来のドリル加工方法と一線を画す特長です。