kleinschaltausschusss Bohrmaschine

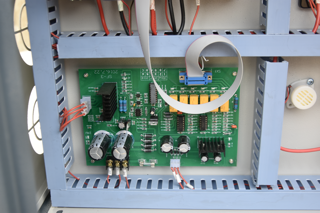

Die Kleinstloch-EDM-Bohrmaschine stellt eine Spitzenleistung der Präzisionswerkzeugtechnik dar und ist speziell dafür konzipiert, äußerst genaue Mikrolöcher in verschiedenen leitfähigen Materialien herzustellen. Diese hochentwickelte Maschine nutzt das Prinzip der elektrischen Entladungsbearbeitung, um eine außergewöhnliche Genauigkeit bei der Locherstellung zu erreichen, mit der Fähigkeit, Löcher mit einem Durchmesser von nur 0,1 mm zu produzieren. Die Maschine arbeitet durch die Erzeugung kontrollierter elektrischer Entladungen zwischen einer Elektrode und dem Werkstück, wodurch das Material gezielt abgetragen wird, um präzise Löcher zu erzeugen. Ihr fortschrittliches Servoregelungssystem gewährleistet eine gleichbleibend hohe Leistung und minimiert den Elektrodenverschleiß, während das integrierte Kühlsystem optimale Betriebsbedingungen aufrechterhält. Die Maschine verfügt über eine benutzerfreundliche Oberfläche, die es den Bedienern ermöglicht, Bohrparameter wie Tiefe, Durchmesser und Zündabstand einfach zu programmieren und zu überwachen. Zu den bemerkenswerten Anwendungen zählen Aerospace-Komponenten, Einspritzdüsen, Kühlkanäle in Turbinenschaufeln sowie verschiedene Präzisionsanforderungen in der medizinischen Gerätefertigung. Das System beinhaltet Hochfrequenzpulsgeneratoren, die schnellere Bearbeitungsgeschwindigkeiten ermöglichen, ohne Kompromisse bei der Oberflächenqualität einzugehen. Fortschrittliche Filtersysteme sorgen dafür, dass das Dielektrikum stets sauber bleibt, was zu gleichbleibenden Ergebnissen und einer langen Maschinenlebensdauer beiträgt.