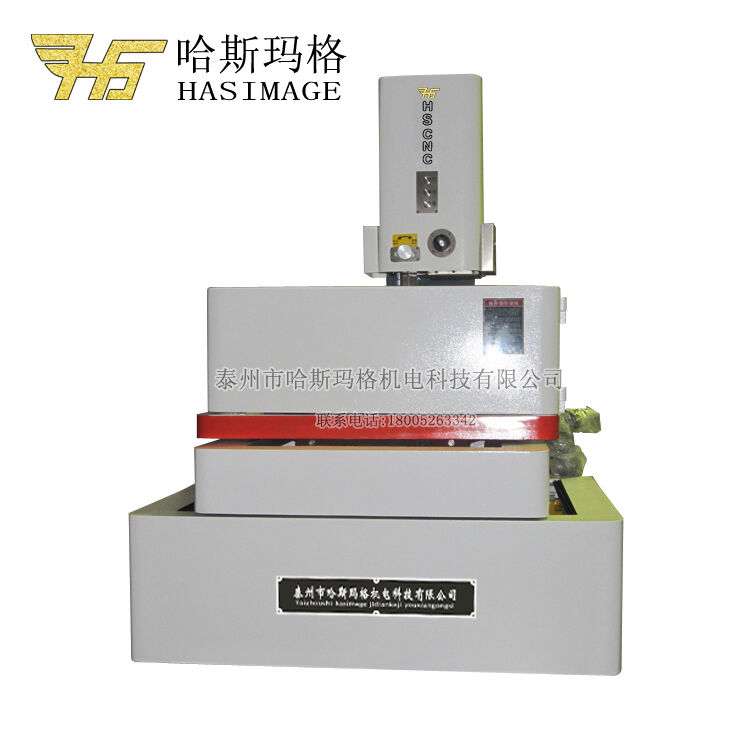

drótszúró fúró

A huzalos szikrakisültes furatfúrás egy korszerű megmunkálási folyamat, amely szikrakisültes megmunkálási technológiát alkalmaz vezetőképes anyagokban lévő pontos furatok létrehozásához. Ez a kifinomult módszer egy sárgaréz huzalelektródát használ, amely kontrollált elektromos szikrákat generál az anyag eltávolításához, így kialakítva rendkívül pontos furatokat mechanikai erő nélkül. A folyamat kiemelkedően alkalmas 0,1 mm-től 30 mm-ig terjedő átmérőjű furatok előállítására kiváló pontossággal és felületminőséggel. A technológia működése során a huzalelektróda és a munkadarab között egy kontrollált rést tartanak fenn, miközben azok deionizált vízben vannak elmerítve, amely dielektromos közegként és hűtőközegként is szolgál. Ami külön megkülönbözteti a huzalos szikrakisültes furatfúrást, az az a képesség, hogy rendkívül kemény anyagokban, például edzett acélban, titánban és karbidban is furatokat készítsen minimális hőterhelés által kiváltott hatásokkal. A folyamat rendkívül pontos helyzetmeghatározást és körkörösség pontosságot biztosít, ezáltal elengedhetetlen az űrliparban, az orvostechnikai eszközök gyártásában és a precíziós mérnöki alkalmazásokban. Emellett a technológia lehetővé teszi egyenes és csonkakúp alakú furatok létrehozását is, így rugalmasságot biztosítva a tervezési lehetőségek között, miközben szigorú tűrések tartva vannak a teljes furatmélységen keresztül.