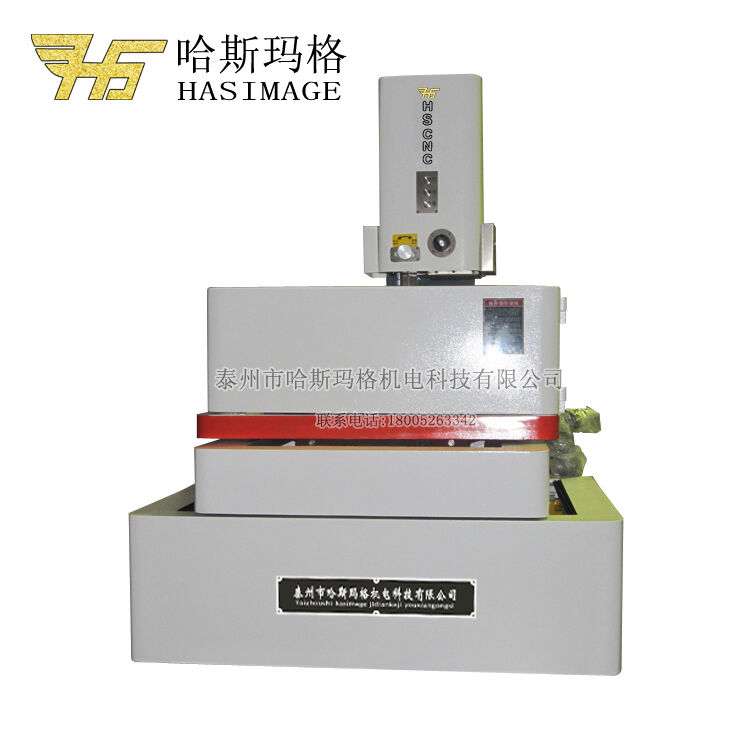

foratura di buchi con taglio a filo elettrico

La foratura a filo EDM rappresenta un processo di lavorazione all'avanguardia che utilizza la tecnologia del taglio a scintilla per creare fori precisi in materiali conduttivi. Questo sofisticato metodo impiega un elettrodo in filo di ottone che genera scintille elettriche controllate per erodere il materiale, creando fori estremamente precisi senza applicare forza meccanica. Il processo si distingue per la capacità di produrre fori con diametro compreso tra 0,1 mm e 30 mm con straordinaria precisione e finitura superficiale. La tecnologia funziona mantenendo un gap controllato tra il filo elettrodo e il pezzo da lavorare, mentre sono immersi in acqua deionizzata, che agisce sia come mezzo dielettrico che come refrigerante. Quello che contraddistingue la foratura a filo EDM è la sua capacità di forare materiali estremamente duri, tra cui acciaio temprato, titanio e carburo, con minime zone termiche alterate. Il processo garantisce un'accuratezza senza pari nella posizione e nella rotondità dei fori, rendendolo indispensabile nelle applicazioni aerospaziali, nella produzione di dispositivi medici e nell'ingegneria di precisione. Inoltre, la tecnologia permette di creare sia fori diritti che conicità, offrendo flessibilità nelle possibilità di progettazione pur mantenendo tolleranze strette lungo l'intera profondità del foro.