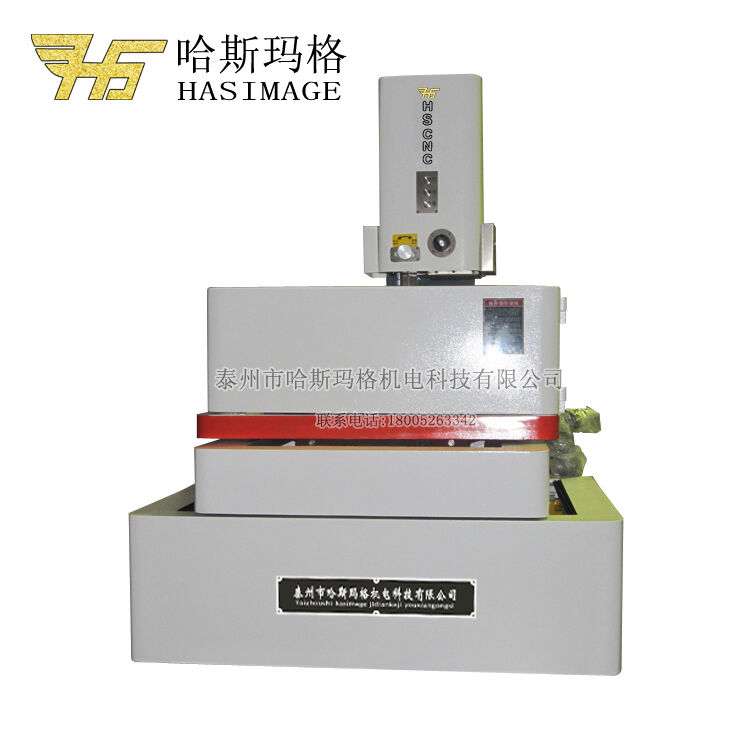

wire edm hole drilling

Ang Wire EDM hole drilling ay kumakatawan sa isang nangungunang proseso ng machining na gumagamit ng teknolohiya ng electrical discharge machining upang lumikha ng tumpak na mga butas sa mga conductive na materyales. Ang sopistikadong pamamaraang ito ay gumagamit ng isang brass wire electrode na nagbubuo ng kontroladong electrical sparks upang mapawalang-bisa ang materyal, lumilikha ng napakataas na tumpak na mga butas nang hindi inilalapat ang mekanikal na puwersa. Ang proseso ay mahusay sa paggawa ng mga butas na may sukat mula 0.1mm hanggang 30mm sa diameter na may kahanga-hangang katumpakan at surface finish. Ang teknolohiya ay gumagana sa pamamagitan ng pagpapanatili ng kontroladong puwang sa pagitan ng wire electrode at ng workpiece habang nasa ilalim ng deionized water, na siyang gumagana bilang dielectric medium at coolant. Ang nagpapahusay sa Wire EDM hole drilling ay ang kakayahan nitong mag-drill ng mga butas sa napakahirap na mga materyales, kabilang ang hardened steel, titanium, at carbide, na may pinakamaliit na heat-affected zones. Ang proseso ay nag-aalok ng walang kapantay na katumpakan sa pagpoposisyon at pagkabilog ng butas, na ginagawa itong mahalagang teknolohiya para sa aerospace, medical device manufacturing, at precision engineering na aplikasyon. Bukod pa rito, ang teknolohiya ay nagpapahintulot sa paglikha ng parehong tuwid at tapered na mga butas, na nagbibigay ng kakayahang umangkop sa mga posibilidad ng disenyo habang pinapanatili ang mahigpit na toleransiya sa buong lalim ng butas.