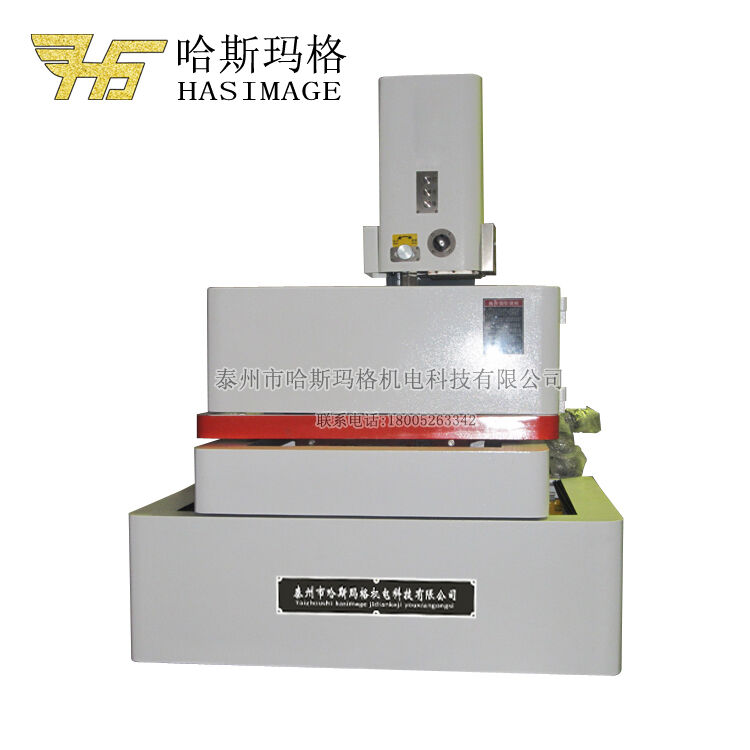

Máquinas de corte por fio revolucionaram a fabricação de precisão em diversos setores, oferecendo precisão sem igual no corte de formas complexas e designs intrincados. Esses avançados sistemas de usinagem por descarga elétrica (EDM) utilizam um eletrodo de arame fino para cortar materiais condutivos com precisão excepcional, tornando-os indispensáveis na fabricação aeroespacial, automotiva e de dispositivos médicos. No entanto, a tecnologia sofisticada e os sistemas elétricos de alta tensão inerentes a essas máquinas exigem adesão rigorosa a protocolos abrangentes de segurança para proteger os operadores e manter o desempenho ideal.

Compreender os riscos inerentes associados às máquinas de corte por fio constitui a base de uma gestão eficaz da segurança. Essas máquinas operam com base nos princípios de usinagem por descarga elétrica, gerando faíscas entre o eletrodo de arame e a peça trabalhada em temperaturas superiores a 8.000 graus Celsius. A combinação de altas correntes elétricas, fluidos dielétricos e componentes mecânicos de precisão cria múltiplos perigos potenciais que exigem consideração cuidadosa e estratégias proativas de gestão.

Protocolos de Segurança Elétrica

Gestão do Sistema de Alta Tensão

Os sistemas elétricos em máquinas de corte por fio operam com tensões variando de 80 a 300 volts, com níveis de amperagem que podem causar ferimentos graves ou morte se as precauções adequadas não forem observadas. Os operadores devem garantir que todas as conexões elétricas estejam devidamente fixadas e isoladas antes de iniciar qualquer operação de corte. Inspeções regulares dos cabos de energia, painéis de controle e invólucros elétricos devem ser realizadas para identificar desgaste ou danos potenciais que possam comprometer a segurança do operador.

Dispositivos diferenciais residuais (DR) devem ser instalados e testados regularmente para fornecer proteção imediata contra riscos de choque elétrico. O sistema de aterramento da máquina exige verificação periódica para garantir a continuidade elétrica adequada e a dissipação eficaz da corrente de falha. Todas as manutenções elétricas devem ser realizadas exclusivamente por eletricistas qualificados, familiarizados com as especificações do equipamento de EDM e os requisitos de segurança.

Desconexão de Emergência de Energia

Toda instalação de máquinas de corte de arame deve incluir controles de parada de emergência facilmente acessíveis, posicionados ao alcance imediato do operador. Esses dispositivos de desconexão de emergência devem ser claramente identificados, testados regularmente e capazes de isolar imediatamente toda a energia elétrica da máquina. Os operadores devem ser devidamente treinados nos procedimentos de desligamento de emergência e na localização de todos os interruptores de desconexão.

Os procedimentos de bloqueio/etiquetagem (LOTO) devem ser rigorosamente aplicados durante atividades de manutenção, garantindo que os sistemas elétricos permaneçam desenergizados até a conclusão do trabalho. Devem estar disponíveis múltiplos dispositivos de bloqueio para situações envolvendo vários técnicos trabalhando simultaneamente no mesmo equipamento. O programa LOTO deve incluir procedimentos detalhados para cada modelo específico de máquina e atualizações regulares de treinamento para todo o pessoal.

Prevenção e Combate a Incêndios

Gestão de Fluido Dielétrico

Fluidos dielétricos utilizados em máquinas de corte a fio apresentam riscos significativos de incêndio se não forem adequadamente geridos e contidos. Esses fluidos, normalmente óleos à base de hidrocarbonetos ou alternativas sintéticas, podem inflamar-se quando expostos a arcos elétricos ou calor excessivo. O monitoramento regular da temperatura, qualidade e níveis de contaminação do fluido ajuda a prevenir condições propícias ao surgimento de incêndios. Os programas de substituição de fluidos devem ser rigorosamente seguidos, e a eliminação dos fluidos usados deve obedecer às regulamentações ambientais.

Devem ser instalados sistemas adequados de ventilação para remover vapores potencialmente inflamáveis e manter condições atmosféricas seguras ao redor da máquina. Sistemas de supressão de incêndio especificamente projetados para incêndios elétricos e de líquidos inflamáveis devem ser estrategicamente posicionados próximo às máquinas de corte a fio. Extintores de classe C, adequados para incêndios elétricos, devem estar facilmente acessíveis, e os operadores devem receber treinamento regular sobre a seleção correta e as técnicas de uso dos extintores.

Sistemas de Contenção de Faíscas

O processo de descarga elétrica inerente às máquinas de corte a fio gera faíscas intensas que podem inflamar materiais inflamáveis na área circundante. A contenção eficaz de faíscas exige invólucros de máquina adequadamente projetados, com sistemas apropriados de vedação e ventilação. As áreas de trabalho devem ser mantidas livres de materiais combustíveis, incluindo papel, panos, solventes e outras substâncias inflamáveis que possam ser incendiadas por faíscas ou partículas quentes.

A inspeção e manutenção regulares dos sistemas de contenção de faíscas garantem a eficácia contínua na prevenção de riscos de incêndio. Componentes de contenção danificados ou desgastados devem ser imediatamente substituídos para manter a integridade do sistema. Sistemas de monitoramento ambiental podem fornecer alerta precoce sobre condições potencialmente perigosas, permitindo ações corretivas rápidas antes que situações perigosas se desenvolvam.

Requisitos de Equipamento de Proteção Individual

Proteção para os Olhos e o Rosto

Operadores que trabalham com máquinas de corte a fio devem usar proteção ocular adequada, especificamente classificada para exposição ao arco elétrico e possível projeção de fluidos. Óculos de segurança com protetores laterais oferecem proteção básica, enquanto viseiras proporcionam cobertura adicional em operações com risco mais elevado. A luz intensa gerada durante o processo de EDM pode causar danos permanentes aos olhos, tornando a proteção ocular adequada absolutamente essencial para todo o pessoal na área de trabalho.

A inspeção regular e a substituição de equipamentos de proteção ocular garantem eficácia contínua e clareza óptica. Devem ser fornecidos óculos de segurança com grau para operadores que necessitem de correção visual, eliminando a tentação de remover a proteção ocular para obter melhor visibilidade. Tratamentos antiembaçantes e armazenamento adequado ajudam a manter a visão nítida e incentivam o uso consistente dos equipamentos de proteção durante os turnos de trabalho.

Roupas e Acessórios de Proteção

Roupas resistentes ao fogo oferecem proteção essencial contra incidentes potenciais de arco elétrico e respingos de fluidos quentes. Materiais naturais ou sintéticos especialmente tratados oferecem melhor proteção do que roupas padrão de algodão ou poliéster. Mangas compridas, calças de comprimento total e sapatos fechados com solas antiderrapantes formam o mínimo aceitável de vestuário para máquina de corte de fio operadores.

Luvas isoladas classificadas para os níveis específicos de tensão presentes no equipamento devem ser usadas durante as atividades de configuração, operação e manutenção. Essas luvas devem ser testadas regularmente quanto à integridade elétrica e substituídas conforme recomendações do fabricante. Jóias, roupas soltas e cabelos longos representam riscos de enrosco e devem ser fixados ou removidos antes de operar máquinas de corte de arame.

Procedimentos de Segurança na Operação de Máquinas

Protocolos de Inspeção Pré-Operação

Inspeções abrangentes antes da operação formam a base fundamental para a operação segura de máquinas de corte por fio. Os operadores devem examinar sistematicamente todos os componentes da máquina, incluindo sistemas de tensionamento do fio, níveis de fluido, conexões elétricas e dispositivos de segurança intertravados, antes de iniciar qualquer operação de corte. A documentação dos resultados das inspeções fornece informações valiosas para manutenção e ajuda a identificar problemas emergentes antes que se tornem riscos à segurança.

A avaliação do estado do fio exige uma análise cuidadosa em busca de sinais de desgaste, corrosão ou danos que possam afetar o desempenho do corte ou a segurança. A instalação adequada do fio e o ajuste de tensão conforme as especificações do fabricante evitam rupturas que podem danificar equipamentos ou ferir operadores. Verificações de contaminação do fluido ajudam a garantir um desempenho ideal de corte, além de prevenir riscos potenciais de incêndio ou perigos à saúde.

Procedimentos operacionais seguros

Os procedimentos operacionais estabelecidos devem ser seguidos de forma consistente para manter condições seguras de trabalho durante todo o processo de corte. Esses procedimentos devem abordar a fixação adequada da peça, técnicas de enfiamento do fio e seleção de parâmetros apropriados para materiais e requisitos específicos de corte. Os operadores nunca devem tentar ignorar travas de segurança ou contornar sistemas de proteção, independentemente das pressões de produção ou limitações de tempo.

O monitoramento contínuo durante a operação permite que os operadores identifiquem problemas potenciais antes que eles se transformem em situações perigosas. Sons, odores ou indicadores visuais incomuns devem provocar investigação imediata e ações corretivas. Os procedimentos de resposta a emergências devem ser claramente compreendidos e prontamente aplicáveis caso surjam situações inesperadas durante a operação da máquina.

Considerações sobre Segurança na Manutenção

Protocolos de Manutenção Programada

Atividades regulares de manutenção em máquinas de corte a fio exigem procedimentos especiais de segurança devido aos complexos sistemas elétricos e mecânicos envolvidos. O pessoal de manutenção deve ser devidamente treinado sobre projetos específicos da máquina e requisitos de segurança antes de realizar quaisquer atividades de serviço. Programações detalhadas de manutenção ajudam a garantir que os sistemas críticos de segurança permaneçam funcionais e eficazes durante todo o ciclo de vida do equipamento.

Os procedimentos de substituição de componentes devem seguir as especificações do fabricante e as diretrizes de segurança para manter a integridade do sistema e a proteção do operador. A utilização de peças de reposição originais garante compatibilidade e confiabilidade, enquanto componentes de mercado secundário podem comprometer os sistemas de segurança ou invalidar as garantias do equipamento. A documentação de todas as atividades de manutenção fornece informações valiosas para diagnóstico de falhas e ajuda a identificar problemas recorrentes que necessitam de atenção.

Medidas de Controle de Contaminação

A contaminação do fluido dielétrico representa riscos tanto para o desempenho quanto para a segurança nas operações de máquinas de corte a fio. A análise regular do fluido ajuda a identificar as fontes de contaminação e determinar as medidas corretivas apropriadas. Os sistemas de filtração devem ser adequadamente mantidos e os elementos dos filtros substituídos conforme cronogramas estabelecidos, para garantir a eficácia contínua na remoção de contaminantes nocivos.

O manuseio e armazenamento adequados dos fluidos dielétricos evitam contaminação e reduzem riscos de incêndio associados a esses materiais. Devem ser claramente definidos procedimentos de contenção e limpeza de derramamentos, facilmente implementáveis, para minimizar o impacto ambiental e os riscos à segurança. O pessoal que manipula esses fluidos deve ser treinado nas técnicas adequadas e equipado com os equipamentos de proteção apropriados.

Perguntas Frequentes

Quais são as medidas mais críticas de segurança elétrica para operadores de máquinas de corte a fio

As medidas de segurança elétrica mais críticas incluem garantir o aterramento adequado de todos os equipamentos, usar proteção com DR (Dispositivo de Corrente Diferencial-Residual), manter acesso livre aos interruptores de desconexão de emergência e implementar rigorosos procedimentos de bloqueio/etiquetagem durante a manutenção. Os operadores nunca devem trabalhar em sistemas elétricos energizados e devem sempre verificar o isolamento da energia antes de iniciar qualquer atividade de manutenção.

Com que frequência o fluido dielétrico em máquinas de corte por fio deve ser substituído

A frequência de substituição do fluido dielétrico depende da intensidade de uso, dos níveis de contaminação e das recomendações do fabricante, variando tipicamente entre a cada 3 a 6 meses em aplicações de alto uso. A análise regular do fluido ajuda a determinar os intervalos ideais de substituição com base nos níveis reais de contaminação e degradação, em vez de cronogramas arbitrários.

Que tipo de sistema de supressão de incêndio é mais indicado para instalações de máquinas de corte por fio

Sistemas automáticos de supressão de incêndio que utilizam agentes limpos ou dióxido de carbono funcionam eficazmente em instalações de máquinas de corte a fio, pois extinguem incêndios sem danificar componentes eletrônicos sensíveis. Esses sistemas devem ser especificamente projetados para incêndios elétricos e de líquidos inflamáveis, comumente associados às operações de EDM.

Quais equipamentos de proteção individual são obrigatórios ao operar máquinas de corte a fio

Os equipamentos de proteção individual obrigatórios incluem óculos de segurança ou viseiras classificados para exposição a arco elétrico, roupas resistentes ao fogo que cubram braços e pernas, calçados fechados antiderrapantes e luvas isoladas adequadas aos níveis de tensão presentes. Pode ser necessária proteção adicional com base nas condições específicas de operação e nas avaliações de risco.

Sumário

- Protocolos de Segurança Elétrica

- Prevenção e Combate a Incêndios

- Requisitos de Equipamento de Proteção Individual

- Procedimentos de Segurança na Operação de Máquinas

- Considerações sobre Segurança na Manutenção

-

Perguntas Frequentes

- Quais são as medidas mais críticas de segurança elétrica para operadores de máquinas de corte a fio

- Com que frequência o fluido dielétrico em máquinas de corte por fio deve ser substituído

- Que tipo de sistema de supressão de incêndio é mais indicado para instalações de máquinas de corte por fio

- Quais equipamentos de proteção individual são obrigatórios ao operar máquinas de corte a fio