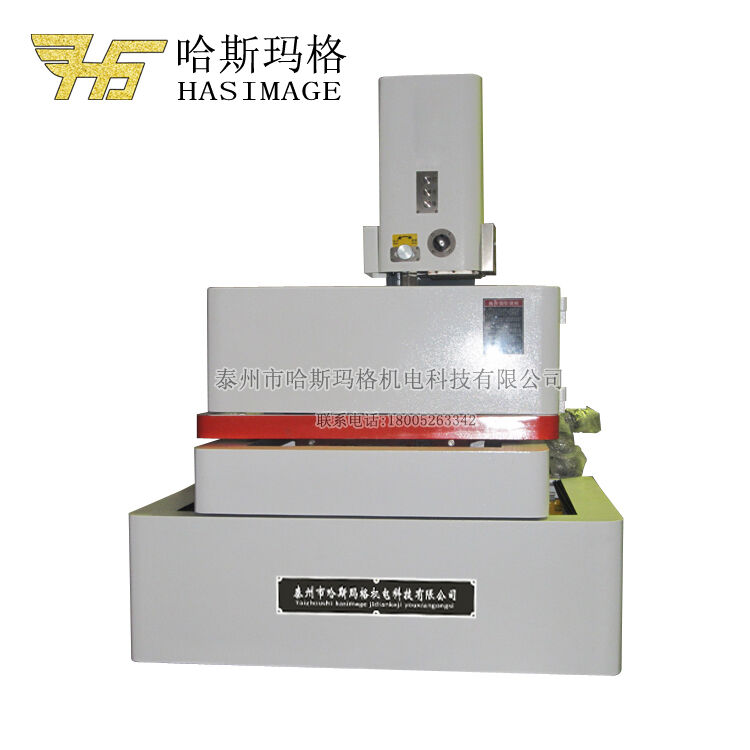

Wire cutting machines ang nagbagong-anyo sa presisyong pagmamanupaktura sa iba't ibang industriya, na nag-aalok ng walang kapantay na kawastuhan sa pagputol ng mga kumplikadong hugis at masalimuot na disenyo. Ginagamit ng mga napapanahong electrical discharge machining (EDM) system ang manipis na wire electrode upang putulin ang mga conductive na materyales nang may di-pangkaraniwang kawastuhan, na ginagawa itong mahalaga sa aerospace, automotive, at paggawa ng medical device. Gayunpaman, ang sopistikadong teknolohiya at mataas na boltahe na electrical system na likas sa mga makitang ito ay nangangailangan ng mahigpit na pagsunod sa komprehensibong safety protocol upang maprotektahan ang mga operator at mapanatili ang optimal na pagganap.

Ang pag-unawa sa mga likas na panganib na kaakibat sa mga wire cutting machine ay siyang batayan ng epektibong pamamahala ng kaligtasan. Ang mga makitang ito ay gumagana gamit ang prinsipyo ng electrical discharge machining, na nagbubunga ng mga spark sa pagitan ng wire electrode at workpiece sa temperatura na umaabot sa mahigit 8,000 degree Celsius. Ang pagsasama ng mataas na kuryenteng elektrikal, dielectric fluids, at mga precision mechanical components ay lumilikha ng maraming potensyal na panganib na nangangailangan ng maingat na pagmuni-muni at mapaghandang mga estratehiya sa pamamahala.

Elektrikal na Protokol ng Kaligtasan

Pamamahala ng Mataas na Sistema ng Boltahe

Ang mga electrical system sa mga wire cutting machine ay gumagana sa mga voltage na nasa saklaw mula 80 hanggang 300 volts, na may antas ng amperage na maaaring magdulot ng malubhang pinsala o kamatayan kung hindi sinusunod ang tamang pag-iingat. Dapat tiyakin ng mga operator na ang lahat ng electrical connection ay maayos na nakaseguro at naka-insulate bago magsimula ng anumang operasyon sa pagputol. Kailangang isagawa nang regular ang inspeksyon sa power cables, control panels, at electrical enclosures upang matukoy ang posibleng pananakop o pinsala na maaaring ikompromiso ang kaligtasan ng operator.

Kailangang i-install at regular na i-test ang ground fault circuit interrupters (GFCI) upang magbigay agad ng proteksyon laban sa mga panganib dulot ng electrical shock. Ang grounding system ng makina ay nangangailangan ng pana-panahong veripikasyon upang matiyak ang tamang electrical continuity at epektibong dissipation ng fault current. Ang lahat ng gawaing pang-electrical ay dapat isagawa nang eksklusibo ng mga kwalipikadong electrician na pamilyar sa mga espisipikasyon ng EDM equipment at mga kinakailangan sa kaligtasan.

Emergency Power Disconnection

Ang bawat pag-install ng wire cutting machine ay dapat kasama ang mga emergency stop control na madaling maabot at nasa agaran na saklaw ng operator. Dapat malinaw na nakamarka ang mga emergency disconnect na ito, regular na sinusuri, at kayang agad na i-isolate ang buong electrical power sa makina. Dapat lubos na masanay ang mga operator sa mga pamamaraan ng emergency shutdown at sa lokasyon ng lahat ng disconnect switch.

Dapat mahigpit na ipatupad ang mga pamamaraan ng lockout/tagout (LOTO) habang nagmeme-maintenance, upang matiyak na mananatiling de-energized ang electrical systems hanggang sa matapos ang gawain. Dapat mayroong maraming lockout device upang masakop ang mga sitwasyon kung saan sabay-sabay na gumagawa ang ilang technician sa iisang kagamitan. Dapat isama sa LOTO program ang detalyadong pamamaraan para sa bawat partikular na modelo ng makina at regular na pagsasanay para sa lahat ng tauhan.

Pag-iwas at Pagdidisimina ng Sunog

Pamamahala ng Dielectric Fluid

Ang mga dielectric fluids na ginagamit sa mga wire cutting machine ay nagdudulot ng malaking panganib na apoy kung hindi maayos na pinapamahalaan at nilalagyan. Ang mga fluid na ito, na karaniwang mga hydrocarbon-based na langis o sintetikong alternatibo, ay maaaring sumabog kapag nakalantad sa electrical arcs o labis na init. Ang regular na pagmomonitor sa temperatura, kalidad, at antas ng kontaminasyon ng fluid ay nakakatulong upang maiwasan ang mga kondisyon na nag-uudyok sa pagsibol ng apoy. Dapat mahigpit na sundin ang iskedyul ng pagpapalit ng fluid, at dapat sundin ang mga alituntunin sa pangangalaga sa kapaligiran sa pagtatapon ng mga ginamit na fluid.

Dapat magkaroon ng tamang sistema ng bentilasyon upang mapuksa ang posibleng masusunog na singaw at mapanatiling ligtas ang atmospera sa paligid ng makina. Ang mga fire suppression system na espesyal na idinisenyo para sa mga apoy dulot ng kuryente at masusunog na likido ay dapat naka-posisyon nang estratehikong malapit sa mga wire cutting machine. Ang Class C fire extinguishers na angkop para sa mga apoy dulot ng kuryente ay dapat madaling maabot, at dapat regular na mapag-aralan ang mga operator tungkol sa tamang pagpili at paraan ng paggamit ng mga ito.

Mga Sistema ng Pagkontrol sa Spark

Ang proseso ng paglabas ng kuryente na likas sa mga makina ng pagputol ng wire ay nagdudulot ng matinding mga spark na maaaring magpalaban sa mga madaling mapusok na materyales sa paligid. Ang epektibong pagpigil sa spark ay nangangailangan ng maayos na disenyo ng takip ng makina na may angkop na sealing at sistema ng bentilasyon. Dapat panatilihing malinis ang lugar ng gawaan mula sa mga nasusunog na materyales, kabilang ang papel, basahan, solvent, at iba pang mga mapusok na substansya na maaaring masindihan ng mga nakawandering na spark o mainit na partikulo.

Ang regular na pagsusuri at pagpapanatili ng mga sistema ng pagkontrol sa spark ay tinitiyak ang patuloy na epekto nito sa pagpigil sa panganib ng sunog. Dapat agad na palitan ang mga nasirang o gumagamit nang bahagi ng containment upang mapanatili ang integridad ng sistema. Maaaring magbigay ang mga sistema ng pagmomonitor sa kapaligiran ng maagang babala laban sa potensyal na mapanganib na kondisyon, na nagbibigay-daan para sa agarang pagwawasto bago pa lumitaw ang mapanganib na sitwasyon.

Mga Rekwirement para sa Personal Protective Equipment

Proteksyon sa Mata at Mukha

Ang mga operador na gumagamit ng mga makina sa pagputol ng kawad ay dapat magsuot ng angkop na proteksyon para sa mata na partikular na idinisenyo para sa pagkakalantad sa electrical arc at posibleng pag-splash ng likido. Ang mga salaming pangseguridad na may side shields ay nagbibigay ng pangunahing proteksyon, habang ang face shields naman ay nag-aalok ng karagdagang takip sa mga operasyon na may mas mataas na panganib. Ang matinding liwanag na nabubuo sa proseso ng EDM ay maaaring magdulot ng permanente ngunit mapanganib na pinsala sa mata, kaya ang tamang proteksyon sa mata ay lubos na mahalaga para sa lahat ng tauhan sa lugar ng trabaho.

Ang regular na inspeksyon at pagpapalit ng mga protektibong salaming pangmata ay nagagarantiya ng patuloy na epektibo at linaw ng paningin. Dapat bigyan ng mga salaming pangseguridad na may reseta ang mga operador na nangangailangan ng tulong sa paningin, upang maiwasan ang pagtanggal ng proteksyon para sa mas malinaw na paningin. Ang mga anti-fog treatment at tamang paraan ng pag-iimbak ay nakatutulong upang mapanatili ang malinaw na paningin at hikayatin ang tuluy-tuloy na paggamit ng mga kagamitang pangprotekta sa buong shift ng trabaho.

Mga Protektibong Kasuotan at Aksesorya

Ang mga damit na lumalaban sa apoy ay nagbibigay ng mahalagang proteksyon laban sa posibleng mga insidente dulot ng electrical arc flash at pag-sabog ng mainit na likido. Ang mga natural na fiber o espesyal na pinoprosesong sintetikong materyales ay nagbibigay ng mas mahusay na proteksyon kaysa sa karaniwang damit na katad o polyester. Mahaba ang manggas, buong haba ang pantalon, at sarado ang talampakan ng sapatos na may takip at hindi madulas na solyo ang minimum na katanggap-tanggap na kasuotan para sa makinang panghihita ng kawad mga operator.

Dapat isuot ang mga insulated na gloves na nakarating para sa tiyak na antas ng boltahe na naroroon sa kagamitan habang nasa proseso ng pag-setup, operasyon, at mga gawaing pang-pagpapanatili. Kailangang regular na i-test ang mga gloves na ito para sa kahusayan sa elektrikal at palitan ayon sa rekomendasyon ng tagagawa. Ang mga alahas, maluwag na damit, at mahaba ang buhok ay maaaring makasagabal at magdulot ng panganib sa pagkaka-entangle, at dapat siguraduhin o alisin bago gamitin ang mga wire cutting machine.

Mga Pamamaraan sa Kaligtasan sa Pagpapatakbo ng Makina

Mga Protokol sa Pagsusuri Bago Mag-Operate

Ang masusing pagsusuri bago ang operasyon ay siyang batayan ng ligtas na pagpapatakbo ng wire cutting machine. Dapat masusing suriin ng mga operator ang lahat ng bahagi ng makina, kabilang ang mga sistema ng pagtension ng wire, antas ng likido, mga koneksyon sa kuryente, at mga safety interlock bago magsimula ng anumang operasyon sa pagputol. Ang dokumentasyon ng mga resulta ng inspeksyon ay nagbibigay ng mahalagang impormasyon para sa pagmamintra at tumutulong upang matukoy ang mga umuunlad na problema bago pa ito magdulot ng panganib sa kaligtasan.

Ang pagtatasa ng kondisyon ng wire ay nangangailangan ng maingat na pagsusuri para sa anumang palatandaan ng pagsusuot, korosyon, o pinsala na maaaring makaapekto sa pagganap o kaligtasan sa pagputol. Ang tamang pag-install at pagtension ng wire ayon sa mga espesipikasyon ng tagagawa ay nagbabawas ng mga aksidente dulot ng pagkabasag ng wire na maaaring makapinsala sa kagamitan o sa operator. Ang pagsusuri sa kontaminasyon ng likido ay nakatutulong upang mapanatili ang optimal na pagganap sa pagputol habang pinipigilan ang potensyal na apoy o panganib sa kalusugan.

Ligtas na mga pamamaraan sa operasyon

Dapat sundin nang buong-puso ang mga itinatag na pamamaraan ng operasyon upang mapanatili ang ligtas na kondisyon sa trabaho sa buong proseso ng pagputol. Dapat saklawin ng mga pamamaraang ito ang tamang paraan ng pagkakabit ng workpiece, mga teknik sa pag-thread ng kawad, at ang pagpili ng mga parameter na angkop para sa partikular na materyales at pangangailangan sa pagputol. Hindi dapat hahawakan ng mga operator ang mga safety interlock o labagin ang mga protektibong sistema, anuman ang presyong dulot ng produksyon o limitasyon sa oras.

Ang patuloy na pagmomonitor habang gumagana ay nagbibigay-daan sa mga operator na makilala ang mga potensyal na problema bago ito lumala at magdulot ng mapanganib na sitwasyon. Ang di-karaniwang tunog, amoy, o biswal na indikasyon ay dapat agad na imbestigahan at kumilos nang naaayon. Dapat malinaw na maunawaan at madaling maisagawa ang mga pamamaraan sa emerhensiya kung sakaling may hindi inaasahang sitwasyon na mangyari habang gumagana ang makina.

Mga Konsiderasyon sa Kaligtasan Tungkol sa Pagpapanatili

Mga Protokol sa Nakatakda na Pagpapanatili

Ang mga regular na gawaing pang-pagpapanatili sa mga wire cutting machine ay nangangailangan ng mga espesyalisadong pamamaraan para sa kaligtasan dahil sa kumplikadong electrical at mechanical systems na kasali. Dapat lubos na masanay ang mga tauhan sa pagpapanatili tungkol sa partikular na disenyo ng makina at mga kinakailangan sa kaligtasan bago isagawa ang anumang serbisyo. Ang detalyadong iskedyul ng pagpapanatili ay tumutulong upang matiyak na mananatiling gumagana at epektibo ang mga mahahalagang sistema ng kaligtasan sa buong lifecycle ng kagamitan.

Dapat sundin ang mga tagubilin ng tagagawa at mga gabay sa kaligtasan sa proseso ng pagpapalit ng mga sangkap upang mapanatili ang integridad ng sistema at proteksyon sa operator. Ang paggamit ng tunay na mga palitan na bahagi ay nagagarantiya ng katugmaan at maaasahan, habang ang mga aftermarket na bahagi ay maaaring magdulot ng kapahamakan o ikansela ang warranty ng kagamitan. Ang dokumentasyon ng lahat ng gawaing pang-pagpapanatili ay nagbibigay ng mahalagang impormasyon para sa paglutas ng problema at nakatutulong upang mailantad ang paulit-ulit na isyu na nangangailangan ng aksyon.

Mga Sukat sa Kontrol ng Kontaminasyon

Ang pagkalason ng dielectric fluid ay nagdudulot ng panganib sa pagganap at kaligtasan sa operasyon ng wire cutting machine. Ang regular na pagsusuri sa fluid ay nakatutulong upang matukoy ang pinagmulan ng kontaminasyon at malaman ang angkop na mga pagkilos na dapat gawin. Dapat maayos na mapanatili ang mga filtration system at palitan ang mga filter nang naaayon sa itinakdang iskedyul upang masiguro ang patuloy na epektibidad sa pag-alis ng mga mapanganib na dumi.

Ang tamang paghawak at pag-iimbak ng dielectric fluids ay nagpipigil sa kontaminasyon at binabawasan ang panganib na sanhi ng apoy na kaugnay ng mga materyales na ito. Dapat malinaw na itakda at madaling maisagawa ang mga pamamaraan sa pagharap sa pagbubuhos at paglilinis nito upang bawasan ang epekto rito sa kapaligiran at sa kaligtasan. Dapat mabigyan ng pagsasanay ang mga tauhan na humahawak ng mga fluid na ito tungkol sa tamang paraan at bigyan ng angkop na protektibong kagamitan.

FAQ

Ano ang mga pinakakritikal na hakbang sa kaligtasang elektrikal para sa mga operator ng wire cutting machine

Ang pinakamahahalagang hakbang sa kaligtasan sa kuryente ay kinabibilangan ng tamang pag-ground sa lahat ng kagamitan, paggamit ng GFCI protection, panatilihin ang malinaw na daanan patungo sa emergency disconnect switch, at ipatupad ang mahigpit na lockout/tagout na prosedura habang nagmeme-maintenance. Hindi dapat pagtrabahuin ng mga operator ang anumang electrical system habang may kuryente, at dapat laging i-verify ang pagkakahiwalay sa power bago magsimula ng anumang gawaing pangpangalaga.

Gaano kadalas dapat palitan ang dielectric fluid sa mga wire cutting machine

Ang dalas ng pagpapalit ng dielectric fluid ay nakadepende sa antas ng paggamit, antas ng kontaminasyon, at rekomendasyon ng tagagawa, na karaniwang nasa bawat 3-6 na buwan para sa matinding paggamit. Ang regular na pagsusuri sa fluid ay nakatutulong upang matukoy ang pinakamainam na panahon ng pagpapalit batay sa aktwal na antas ng kontaminasyon at pagkasira imbes na sa arbitraryong iskedyul.

Anong uri ng fire suppression system ang pinakaepektibo para sa mga wire cutting machine

Ang mga awtomatikong sistema ng pagpapalabas ng apoy na gumagamit ng malilinis na ahente o carbon dioxide ay epektibo para sa mga wire cutting machine dahil nilalabanan nito ang apoy nang hindi sinisira ang sensitibong electronic components. Dapat idisenyo ang mga sistemang ito nang partikular para sa mga sunog na elektrikal at mula sa mga flammable liquid na karaniwang kaugnay sa EDM operations.

Anong personal protective equipment ang sapilitang kailangan kapag nagpapatakbo ng wire cutting machine

Kasama sa sapilitang personal protective equipment ang safety glasses o face shields na may rating para sa electrical arc exposure, flame-resistant clothing na sumasakop sa braso at binti, sapatos na closed-toe at non-slip, at insulated gloves na angkop sa mga antas ng voltage na naroroon. Maaaring kailanganin ang karagdagang proteksyon batay sa partikular na kondisyon ng operasyon at risk assessments.

Talaan ng mga Nilalaman

- Elektrikal na Protokol ng Kaligtasan

- Pag-iwas at Pagdidisimina ng Sunog

- Mga Rekwirement para sa Personal Protective Equipment

- Mga Pamamaraan sa Kaligtasan sa Pagpapatakbo ng Makina

- Mga Konsiderasyon sa Kaligtasan Tungkol sa Pagpapanatili

-

FAQ

- Ano ang mga pinakakritikal na hakbang sa kaligtasang elektrikal para sa mga operator ng wire cutting machine

- Gaano kadalas dapat palitan ang dielectric fluid sa mga wire cutting machine

- Anong uri ng fire suppression system ang pinakaepektibo para sa mga wire cutting machine

- Anong personal protective equipment ang sapilitang kailangan kapag nagpapatakbo ng wire cutting machine