Ang pagpili ng naaangkop makinang panghihita ng kawad para sa iyong operasyon sa pagmamanupaktura ay nangangailangan ng maingat na pagsasaalang-alang sa maraming salik na direktang nakakaapekto sa produktibidad, presisyon, at kabuuang kahusayan ng operasyon. Ang mga modernong industriyal na kapaligiran ay nangangailangan ng kagamitang kayang maghatid ng pare-parehong resulta habang pinapanatili ang murang gastos sa iba't ibang aplikasyon. Ang pag-unawa sa teknikal na mga espesipikasyon, kakayahan sa operasyon, at pangmatagalang pangangailangan sa pagpapanatili ng iba't ibang makinang panghihita ng kawad mga modelo ay mahalaga upang makagawa ng matalinong desisyon sa pagbili na tugma sa iyong tiyak na layunin sa pagmamanupaktura.

Pag-unawa sa Teknolohiya ng Wire Cutting Machine

Mga Prinsipyo ng Electronic Discharge Machining

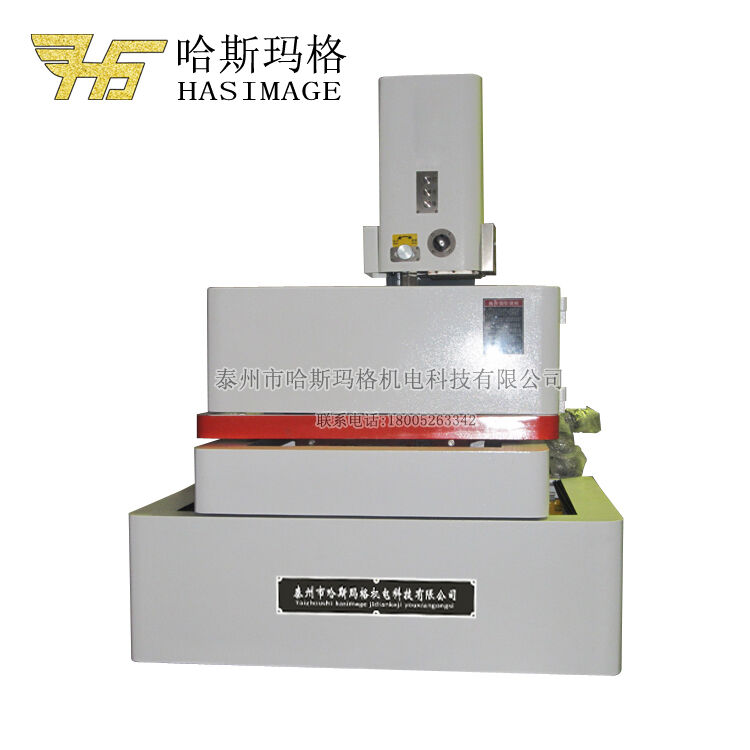

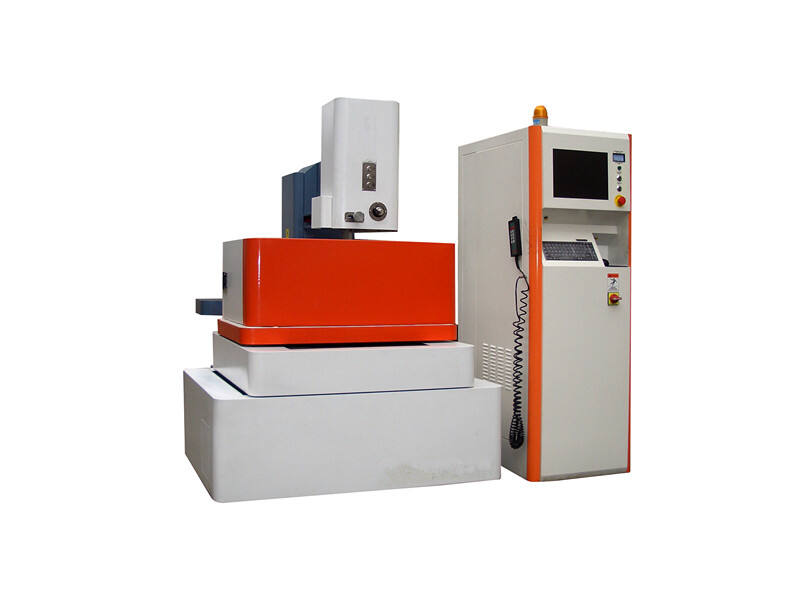

Kinakatawan ng wire electrical discharge machining ang isa sa mga pinakatumpak na proseso ng pagmamanupaktura na magagamit para sa pagputol ng mga kumplikadong hugis sa mga materyales na konduktibo. Ang wire cutting machine ay gumagana sa pamamagitan ng paglikha ng kontroladong electrical discharge sa pagitan ng isang patuloy na gumagalaw na wire electrode at ng workpiece, na nagdudulot ng mikroskopikong mga kawah na unti-unting nag-aalis ng materyal kasama ang nakatakdang landas ng pagputol. Ang prosesong ito ng non-contact machining ay nag-e-eliminate ng mechanical stress sa mahihinang bahagi habang nakakamit ang mga toleransya na kasing liit ng ±0.002 pulgada sa maraming aplikasyon.

Ang pangunahing kalamangan ng EDM wire cutting ay nasa kakayahang i-proseso ang mga pinatigas na materyales anuman ang kanilang mekanikal na katangian. Hindi tulad ng konbensyonal na pamamaraan ng pagputol na umaasa sa pisikal na puwersa, ang wire cutting machine ay kayang gamitin sa mga materyales mula sa malambot na aluminum hanggang sa pinatigas na tool steels nang may parehong presisyon. Ang kakayahang ito ang nagpapahalaga sa EDM lalo na sa pagmamanupaktura ng mga bahagi ng injection mold, precision dies, at kumplikadong aerospace na bahagi kung saan kulang o hindi ekonomikal ang tradisyonal na pamamaraan ng machining.

Pagpili at Pamamahala sa Wire Electrode

Ang pagpili ng materyal na wire electrode ay may malaking impluwensya sa pagganap ng pagputol, kalidad ng tapusang ibabaw, at mga gastos sa operasyon sa anumang sistema ng wire cutting machine. Ang tansong wires ay nag-aalok ng mahusay na bilis ng pagputol at pare-parehong pagganap para sa pangkalahatang aplikasyon, habang ang zinc-coated wires ay nagbibigay ng mas mataas na katatagan sa pagputol at mas mababang rate ng pagkabasag ng wire sa panahon ng mahabang machining cycle. Ang tanso wires naman ay outstanding sa mga aplikasyon na nangangailangan ng napakahusay na kalidad ng tapusang ibabaw, lalo na kapag ginagawa ang carbide tools o precision mold components.

Ang pagpili ng lapad ng wire ay direktang nakakaapekto sa presisyon ng pagputol, bilis ng pag-alis ng materyal, at ang pinakamaliit na radius na maaaring makamit sa mga komplikadong hugis. Ang mas manipis na wire ay nagbibigay-daan sa mas maliit na sulok at mas detalyadong trabaho ngunit maaaring nangangailangan ng mas mabagal na bilis ng pagputol upang maiwasan ang pagsira. Dapat mapanatili ng wire cutting machine ang pare-parehong wire tension sa buong proseso ng pagputol upang matiyak ang dimensional accuracy at maiwasan ang mga kamalian dahil sa pagkalumbay na maaaring masira ang kalidad o sukat ng bahagi.

Mahahalagang Tampok sa Pagganap na Dapat Isaalang-alang

Bilis ng Pagputol at mga Sukat ng Kahusayan

Ang bilis ng pagputol ay isa sa mga pinakamahalagang tagapagpahiwatig ng pagganas kapag inihahambing ang iba't ibang modelo ng wire cutting machine para sa iyong partikular na aplikasyon. Ang mga modernong EDM system ay kayang makamit ang bilis ng pagputol mula 50 hanggang 300 square millimeters kada minuto, depende sa kapal ng materyal, uri ng wire, at kalidad ng hiniling na surface finish. Ang mas mataas na bilis ng pagputol ay direktang nangangahulugan ng mas maikling cycle time at mas mataas na throughput, na nagdudulot ng malaking halaga lalo na sa mataas na volume ng produksyon kung saan ang kahusayan sa oras ang nagtutulak sa kita.

Madalas na kabaligtaran ang ugnayan ng kalidad ng surface finish sa bilis ng pagputol, kaya kailangang balansehin ng mga operador ang pangangailangan sa produktibidad at kalidad. Dapat mag-alok ang isang mataas na kakayahang makina para sa wire cutting ng maramihang pamamaraan ng pagputol upang payagan ang mga operador na i-optimize ang ugnayan ng bilis at pagkakabuo batay sa tiyak na pangangailangan ng bahagi. Maaaring mabilis na alisin ng mga paunang pagputol ang pangunahing materyal, samantalang tinitiyak ng mga huling pagputol na natutugunan ng huling surface ang mga pagtutukoy sa sukat at itsura nang hindi nakompromiso ang kahusayan ng oras ng siklo.

Kataasan ng Katumpakan at Katiyakan

Ang katiyakan ng posisyon ay nagdedetermina sa kakayahan ng wire cutting machine na mapanatili ang dimensyonal na toleransiya sa buong proseso ng mahirap na pagputol. Ang mga nangungunang sistema ng EDM ay karaniwang nakakamit ang katiyakan ng posisyon na ±0.002 pulgada o mas mataas pa, na may mga espesipikasyon ng pag-uulit na madalas na lumalampas sa ±0.001 pulgada sa kabuuang working envelope. Ang mga antas ng katiyakan na ito ay lalong nagiging mahalaga kapag gumagawa ng mga bahagi ng mold, gauge blocks, o mga instrumento ng eksaktong pagsukat kung saan ang mga pagbabago sa sukat ay maaaring makaapekto sa pagganap ng produkto.

Ang thermal stability ay may mahalagang papel sa pagpapanatili ng pare-parehong kawastuhan sa habambuhay na machining cycles. Ang pagbabago ng temperatura ay maaaring magdulot ng pag-expanda o pag-contract ng mga bahagi ng makina, na nagdudulot ng dimensional errors na tumitipon sa paglipas ng panahon. Ang mga advanced wire cutting machine design ay may kasamang temperature compensation system na awtomatikong nag-a-adjust ng cutting parameters batay sa thermal conditions, upang matiyak ang pare-parehong kawastuhan anuman ang pagbabago sa ambient temperature o mahabang operation cycles.

Kakayahan at Flexibility Requirements ng Workpiece

Laki ng Table at Load Capacity

Dapat na ang mga sukat ng working envelope ng napiling wire cutting machine ay kayang-kaya ang kasalukuyang mga kinakailangan sa workpiece at ang inaasahang pangangailangan sa hinaharap. Karaniwan ang mga laki ng mesa ay mula sa kompakto 300mm x 200mm na angkop para sa maliliit na precision parts hanggang sa malaking 1000mm x 600mm na kayang-taya ang mga malalaking mold base o structural component. Ang sapat na laki ng mesa ay nagpapababa sa pangangailangan ng maraming setup o specialized fixturing na maaaring magdulot ng karagdagang dimensional error.

Ang maximum na kapasidad ng taas ng workpiece ay nagdedetermina sa mga limitasyon sa kapal para sa mga bahagi na maaaring i-proseso sa isang iisang setup. Ang karamihan sa mga modelo ng pang-industriyang wire cutting machine ay may Z-axis travel na nasa pagitan ng 150mm hanggang 400mm, na nagbibigay-daan sa pag-machining ng makapal na plaka, nakatataas na komponente, o mataas na bahagi ng mold nang walang pangangailangan ng alternatibong paraan ng pagpoproseso. Dapat ding tumugma ang mga espesipikasyon sa kapasidad ng timbang sa karaniwang mga pangangailangan mo sa workpiece, dahil ang sobrang pagkarga sa mesa ay maaaring magdulot ng hindi tumpak na posisyon at posibleng masira ang mga bahagi ng machine.

Multi-Axis na Kakayahan at Taper Cutting

Ang mga advanced na sistema ng wire cutting machine ay nag-aalok ng multi-axis na kakayahan na nagbibigay-daan sa paglikha ng tapered walls, angled surfaces, at kumplikadong tatlong-dimensional na geometriya na hindi posible sa karaniwang dalawang-axis na konpigurasyon. Ang mga apat na axis na sistema ay maaaring makagawa ng taper angles hanggang ±30 degrees, na ginagawa itong perpekto para sa pagmamanupaktura ng injection mold cores, extrusion dies, at mga specialized tooling components na nangangailangan ng draft angles o kumplikadong contours.

Ang sabay-sabay na apat na axis na interpolation ay nagbibigay-daan sa wire cutting machine na mapanatili ang pare-parehong kondisyon ng pagputol habang nililikha ang kumplikadong geometriya, na nagreresulta sa mas mahusay na consistency ng surface finish at dimensional accuracy kumpara sa sunud-sunod na galaw ng axis. Ang kakayahang ito ay lalo pang nagiging mahalaga kapag gumagawa ng mga bahagi na may variable taper angles o compound curves na kung hindi man ay mangangailangan ng maramihang setups o secondary machining operations upang makamit ang ninanais na geometry.

Control System at Mga Katangian ng Programming

User Interface at Kadalian ng Paggamit

Ang modernong mga sistema ng kontrol sa wire cutting machine ay may intuitive na graphical interface na nagpapadali sa programming, setup, at operasyon para sa mga technician na may iba't ibang antas ng kasanayan. Ang touchscreen display na may icon-based navigation ay nagpapababa sa oras ng pagsasanay habang binabawasan ang posibilidad ng pagkakamali ng operator na maaaring magresulta sa pagkalugi ng bahagi o pagkasira ng makina. Ang mga advanced na sistema ay nag-aalok ng real-time cutting simulation capabilities na nagbibigay-daan sa mga operator na i-verify ang mga programa bago simulan ang aktwal na cutting operations.

Ang mga integrated help system at diagnostic capability ay nagpapahusay ng operational efficiency sa pamamagitan ng agarang pag-access sa impormasyon para sa troubleshooting, maintenance schedules, at mga rekomendasyon para sa optimization. Dapat mag-alok ang wire cutting machine control ng malinaw na error message at gabay na proseso sa paglutas ng problema upang payagan ang mga operator na ma-address ang karaniwang isyu nang walang pangangailangan ng espesyalisadong technical support, nababawasan ang downtime at mapanatili ang pare-parehong production schedule.

Pagsasama ng CAD at Pagkakabukod sa Pemprograma

Ang seamless integration kasama ang mga sikat na CAD system ay nag-aalis ng oras na nauubos sa manu-manong pagpoprograma habang binabawasan ang potensyal na mga kamalian sa pagsasalin na maaaring makompromiso ang accuracy ng bahagi. Tinatanggap ng modernong wire cutting machine control ang mga karaniwang file format kabilang ang DXF, IGES, at STEP file, na awtomatikong gumagawa ng napapaindig na mga cutting path na isinasaalang-alang ang wire offset, katangian ng materyal, at ninanais na surface finish requirement.

Ang mga advanced na tampok sa pagpoprogram tulad ng awtomatikong nesting, pamamahala ng mga sobrang materyales, at pag-optimize ng pagkakasunod-sunod ng pagputol ay maaaring makabuluhang mapabuti ang paggamit ng materyales at mapababa ang kabuuang gastos sa proseso. Dapat mag-alok ang control system ng wire cutting machine ng mga fleksibleng opsyon sa pagpoprogram na nakakasakop sa parehong simpleng hugis heometrikal at kumplikadong multi-contour na bahagi habang patuloy na pinananatili ang pare-parehong kalidad ng pagputol sa buong pagpapatupad ng programa.

Kagamitan at Operasyonal na Pag-uukol

Mga Kinakailangang Paggawa ng Rutina

Direktang nakakaapekto ang regular na maintenance schedule sa pang-matagalang reliability at pagkakapare-pareho ng performance ng anumang wire cutting machine installation. Kasama sa pang-araw-araw na maintenance ang pagsusuri sa wire guide, pagsubaybay sa antas ng dielectric fluid, at pagtataya sa filtration system upang matiyak ang optimal na kondisyon sa pagputol. Kadalasang kasama sa mga lingguhang proseso ang pagpapalit ng wire guide, paglilinis ng electrode holder, at pag-verify ng calibration upang mapanatili ang standard ng dimensional accuracy.

Dapat tugunan ng mga programang pangkapakanan ang mga mahahalagang sangkap na pumapailalim sa pagsusuot bago pa man ito makaapekto sa kakayahan ng pagputol o magdulot ng hindi inaasahang pagtigil sa operasyon. Dapat ibigay ng tagagawa ng wire cutting machine ang detalyadong iskedyul ng pagpapanatili, kalagayan ng mga kapalit na bahagi, at suportang teknikal upang mapadali sa mga koponan ng pasilidad ang pangkaraniwang gawaing pangpapanatili nang hindi umaasa sa panlabas na espesyalista para sa pangunahing pangangailangan.

Gastos at Kakaupahan ng mga Gamit Naubos

Ang pagsusuri sa gastos sa operasyon ay dapat isama ang paggamit ng wire electrode, mga kinakailangan sa pagsala, at dalas ng pagpapalit ng dielectric fluid upang tumpak na masuri ang kabuuang gastos sa pagmamay-ari. Ang antas ng paggamit ng wire ay lubhang nag-iiba depende sa aplikasyon ng pagputol, kung saan ang karaniwang paggamit ay nasa pagitan ng 50 hanggang 200 metro kada oras alinsunod sa bilis ng pagputol, uri ng materyales, at kahirapan ng hugis. Dapat idisenyo ang wire cutting machine upang minoreten ang basura sa pamamagitan ng mahusay na sistema ng pag-thread at awtomatikong tampok sa pagbawi mula sa putol na wire.

Ang kalidad ng dielectric fluid ay direktang nakakaapekto sa cutting performance, bilis ng pagsusuot ng electrode, at kalidad ng surface finish na maaaring makamit. Ang mga high-performance na wire cutting machine system ay may advanced filtration at conditioning system na nagpapahaba sa buhay ng fluid habang patuloy na pinananatili ang pare-parehong cutting characteristics. Ang availability ng replacement filter, pamamaraan ng pagtatapon ng fluid, at mga kinakailangan para sa environmental compliance ay dapat isama sa pangkalahatang pagtatasa ng operational cost at sa pagpaplano ng facility.

FAQ

Anong mga materyales ang maaaring i-proseso gamit ang wire cutting machine?

Ang mga makina sa pagputol ng kawad ay kayang magproseso ng anumang materyal na nakokonduwa ng kuryente anuman ang antas ng katigasan nito, kabilang ang pinatigas na tool steel, carbides, titanium alloys, aluminum, brass, tanso, at mga eksotikong superalloy. Ang EDM proseso ay gumagana nang pantay na maayos sa malambot na annealed na materyales at ganap na pinatigas na bahagi dahil ito ay umaasa sa electrical discharge imbes na mekanikal na puwersa sa pagputol. Ang mga hindi nakokonduwa ng kuryente tulad ng ceramics, plastik, at composites ay hindi maaaring i-proseso gamit ang karaniwang wire EDM teknolohiya.

Gaano kalakas ang katumpakan na kayang marating ng mga makina sa pagputol ng kawad sa mga paliparan ng produksyon?

Ang mga modernong sistema ng wire cutting machine ay madalas na nakakamit ang dimensional tolerances na ±0.0001 hanggang ±0.0005 pulgada sa mga production environment kapag napanatili at ginamit nang maayos. Ang katumpakan ng pagpo-position ay karaniwang nasa saklaw ng ±0.0002 hanggang ±0.001 pulgada depende sa kalidad ng makina at mga kondisyon sa kapaligiran. Ang kalidad ng surface finish ay maaaring umabot sa Ra values na 0.1 hanggang 0.4 micrometers na may angkop na cutting parameters at pagpili ng wire, na nagdudulot ng pagiging angkop ng EDM para sa mga aplikasyon na nangangailangan ng tiyak na tooling at pamantayan sa pagsukat.

Anu-ano ang mga salik na nakakaapekto sa operating costs ng wire cutting machine?

Ang mga pangunahing salik sa gastos ng operasyon ay kinabibilangan ng paggamit ng wire electrode, konsumo ng kuryente, palitan ng dielectric fluid, pagpapanatili ng filtration, at mga gastos sa labor na kaugnay ng pag-setup at operasyon. Karaniwang kumakatawan ang gastos sa wire ng 15-25% ng kabuuang gastos sa operasyon, habang nag-iiba ang pagkonsumo ng kuryente batay sa bilis ng pagputol at antas ng pag-alis ng materyal. Ang maayos na iskedyul ng pagpapanatili at pagsasanay sa operator ay may malaking epekto sa kabuuang kahusayan ng gastos sa pamamagitan ng pagbawas sa hindi inaasahang paghinto at pag-optimize ng mga parameter ng pagputol para sa tiyak na aplikasyon.

Gaano katagal bago matutunan ang operasyon ng wire cutting machine?

Ang pangunahing operasyon ng wire cutting machine ay maaaring matutunan sa loob ng 2-4 na linggo para sa mga technician na may karanasan sa machining, samantalang ang pagbuo ng mga napapanahong kasanayan sa pag-program at pag-optimize ay maaaring mangailangan ng 3-6 na buwan ng praktikal na karanasan. Ang mga modernong control system na may intuitive na interface ay nagpapababa sa oras ng pag-aaral kumpara sa mga lumang text-based na sistema. Kasama sa komprehensibong mga programa ng pagsasanay ang operasyon ng makina, pangunahing pag-program, mga pamamaraan sa pagpapanatili, at mga teknik sa pag-troubleshoot upang matiyak na ang mga operator ay kayang magawa nang mag-isa ang karaniwang mga pangangailangan sa produksyon.

Talaan ng mga Nilalaman

- Pag-unawa sa Teknolohiya ng Wire Cutting Machine

- Mahahalagang Tampok sa Pagganap na Dapat Isaalang-alang

- Kakayahan at Flexibility Requirements ng Workpiece

- Control System at Mga Katangian ng Programming

- Kagamitan at Operasyonal na Pag-uukol

-

FAQ

- Anong mga materyales ang maaaring i-proseso gamit ang wire cutting machine?

- Gaano kalakas ang katumpakan na kayang marating ng mga makina sa pagputol ng kawad sa mga paliparan ng produksyon?

- Anu-ano ang mga salik na nakakaapekto sa operating costs ng wire cutting machine?

- Gaano katagal bago matutunan ang operasyon ng wire cutting machine?