ການເລືອກເຊັນເຊີອຸນຫະພູມທີ່ເໝາະສົມ ເຄື່ອງຕັດລວດ ສໍາລັບການດໍາເນີນງານການຜະລິດຂອງທ່ານ ຕ້ອງພິຈາລະນາຢ່າງລະມັດລະວັງຫຼາຍປັດໃຈ ທີ່ສົ່ງຜົນກະທົບໂດຍກົງຕໍ່ຜົນຜະລິດ, ຄວາມແມ່ນຍໍາ, ແລະປະສິດທິພາບການປະຕິບັດງານໂດຍລວມ. ສະພາບແວດລ້ອມອຸດສາຫະ ກໍາ ທີ່ທັນສະ ໄຫມ ຮຽກຮ້ອງໃຫ້ມີອຸປະກອນທີ່ສາມາດໃຫ້ຜົນໄດ້ຮັບທີ່ສອດຄ່ອງໃນຂະນະທີ່ຮັກສາປະສິດທິພາບດ້ານຄ່າໃຊ້ຈ່າຍໃນບັນດາການ ນໍາ ໃຊ້ທີ່ຫຼາກຫຼາຍ. ຄວາມເຂົ້າໃຈກ່ຽວກັບຂໍ້ ກໍາ ນົດດ້ານວິຊາການ, ຄວາມສາມາດໃນການປະຕິບັດງານ, ແລະຄວາມຕ້ອງການການ ບໍາ ລຸງຮັກສາໄລຍະຍາວຂອງ ເຄື່ອງຕັດລວດ ຮູບແບບຕ່າງໆ ກາຍເປັນສິ່ງຈໍາເປັນ ໃນການຕັດສິນໃຈຊື້ທີ່ຖືກຕ້ອງ ທີ່ສອດຄ່ອງກັບເປົ້າຫມາຍການຜະລິດຂອງທ່ານ.

ຄວາມເຂົ້າໃຈເຕັກໂນໂລຢີເຄື່ອງຕັດສາຍ

ຫຼັກການຂອງເຄື່ອງຈັກຕັດໄຟຟ້າ

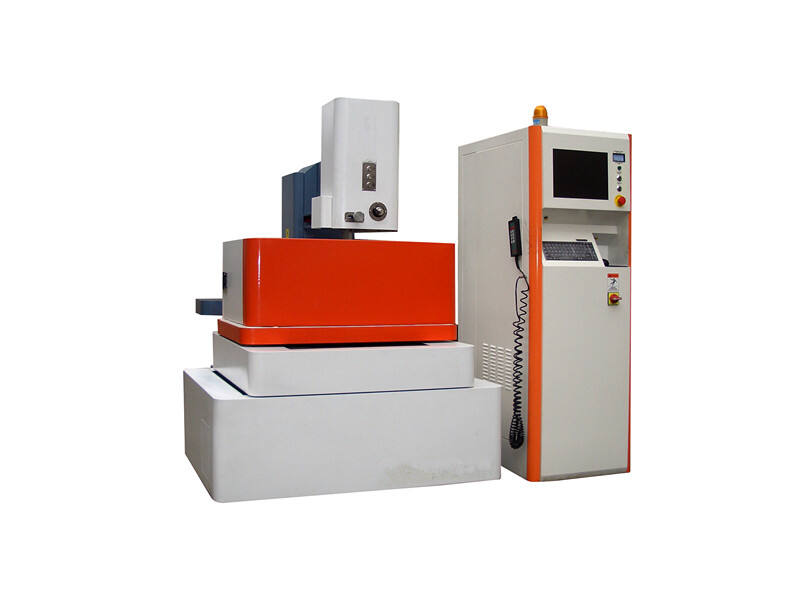

ເຄື່ອງຕັດລວດດ້ວຍໄຟຟ້າເປັນໜຶ່ງໃນຂະບວນການຜະລິດທີ່ມີຄວາມແມ່ນຍຳສູງທີ່ສຸດ ສຳລັບການຕັດຮູບຮ່າງທີ່ຊັບຊ້ອນໃນວັດສະດຸທີ່ນຳໄຟຟ້າ. ເຄື່ອງຕັດດ້ວຍລວດເຮັດວຽກໂດຍການຜະລິດປະຈຸບັນໄຟຟ້າທີ່ຄວບຄຸມໄດ້ລະຫວ່າງເສັ້ນລວດໄຟຟ້າທີ່ເຄື່ອນໄຫວຢ່າງຕໍ່ເນື່ອງ ແລະ ຊິ້ນງານ, ສ້າງເປັນເງົາຈຸລະພາກທີ່ຄ່ອຍໆຂັດວັດສະດຸອອກຕາມເສັ້ນທາງການຕັດທີ່ກຳນົດໄວ້. ຂະບວນການຕັດທີ່ບໍ່ຕ້ອງສຳຜັດນີ້ຊ່ວຍຂຈັດຄວາມເຄັ່ງຕຶງທາງກົນຈັກອອກຈາກຊິ້ນສ່ວນທີ່ອ່ອນໄຫວ ໃນຂະນະທີ່ສາມາດບັນລຸຄວາມຖືກຕ້ອງໄດ້ເຖິງ ±0.002 ນິ້ວໃນການນຳໃຊ້ຫຼາຍດ້ານ.

ຂໍໂດຍພື້ນຖານຂອງການຕັດລວດ EDM ຢູ່ທີ່ຄວາມສາມາດໃນການເຮັດວຽກກັບວັດສະດຸທີ່ແຂງໂດຍບໍ່ຂຶ້ນກັບຄຸນສົມບັດທາງເຄື່ອງຈັກຂອງມັນ. ຕ່າງຈາກວິທີການຕັດແບບດັ້ງເດີມທີ່ອີງໃສ່ແຮງກົນຈັກ, ເຄື່ອງຕັດລວດສາມາດປຸງແຕ່ງວັດສະດຸຕั้ງແຕ່ອາລູມິນຽມນິ໊ມໄປຫາເຫຼັກເຄື່ອງມືທີ່ແຂງດ້ວຍຄວາມແນ່ນອນທຽບເທົ່າກັນ. ຄວາມສາມາດນີ້ເຮັດໃຫ້ EDM ມີຄຸນຄ່າຢ່າງຍິ່ງໃນການຜະລິດຊິ້ນສ່ວນຂອງແມ່ພິມສູບ, ແມ່ພິມຄວາມແນ່ນອນ, ແລະ ຊິ້ນສ່ວນທາງດ້ານອາກາດອະວະກາດທີ່ສັບສົນ ໂດຍທີ່ວິທີການເຄື່ອງຈັກແບບດັ້ງເດີມບໍ່ສາມາດເຮັດໄດ້ ຫຼື ບໍ່ຄຸ້ມຄ່າທາງດ້ານເສດຖະກິດ.

ການເລືອກ ແລະ ການຈັດການເສັ້ນລວດໄຟຟ້າ

ການເລືອກວັດສະດຸຂອງໄຮ້ໄຟຟ້າມີຜົນກະທົບຢ່າງຫຼວງຫຼາຍຕໍ່ປະສິດທິພາບໃນການຕັດ, ຄຸນນະພາບຂອງຜິວພື້ນ ແລະ ຕົ້ນທຶນການດຳເນີນງານໃນລະບົບເຄື່ອງຕັດໄຮ້ໃດໆ. ໄຮ້ແບັດຊະດີຊ່ວຍໃຫ້ຕັດໄດ້ໄວ ແລະ ມີປະສິດທິພາບຄົງທີ່ສຳລັບການນຳໃຊ້ທົ່ວໄປ, ໃນຂະນະທີ່ໄຮ້ຊັ້ນສານສັງກະສີຊ່ວຍເພີ່ມຄວາມໝັ້ນຄົງໃນການຕັດ ແລະ ຫຼຸດອັດຕາການຫັກຂອງໄຮ້ລະຫວ່າງການຂະບວນການຕັດທີ່ດົນນານ. ໄຮ້ທອງແດງມີຄວາມເດັ່ນໜ້າໃນການນຳໃຊ້ທີ່ຕ້ອງການຄຸນນະພາບຜິວພື້ນທີ່ດີເລີດ, ໂດຍສະເພາະເວລາຕັດເຄື່ອງມືຄາບໄບດ໌ ຫຼື ຊິ້ນສ່ວນແມ່ພິມທີ່ຕ້ອງຄວາມແນ່ນອນສູງ.

ການເລືອກເສັ້ນຜ່າສູນກາງຂອງລວດມີຜົນໂດຍກົງຕໍ່ຄວາມແມ່ນຢໍາໃນການຕັດ, ອັດຕາການລຶບວັດສະດຸ, ແລະ ຮັດສຽງທີ່ນ້ອຍທີ່ສຸດທີ່ສາມາດບັນລຸໄດ້ໃນຮູບຮ່າງທີ່ຊັບຊ້ອນ. ລວດທີ່ແອວສະເພາະຊ່ວຍໃຫ້ສາມາດເຮັດມຸມທີ່ແອວກວ່າ ແລະ ວຽກງານລາຍລະອຽດທີ່ຊັບຊ້ອນກວ່າ ແຕ່ອາດຈະຕ້ອງການຄວາມໄວໃນການຕັດທີ່ຊ້າລົງເພື່ອປ້ອງກັນການຫັກ. ເຄື່ອງຕັດດ້ວຍລວດຈະຕ້ອງຮັກສາຄວາມຕຶງຂອງລວດໃຫ້ຄົງທີ່ຕະຫຼອດຂະບວນການຕັດເພື່ອຮັບປະກັນຄວາມຖືກຕ້ອງຂອງຂະໜາດ ແລະ ປ້ອງກັນຂໍ້ຜິດພາດທີ່ເກີດຈາກການເບື້ອງເຂົ້າ ເຊິ່ງອາດຈະມີຜົນກະທົບຕໍ່ຄຸນນະພາບຂອງຊິ້ນສ່ວນ ຫຼື ຄວາມຖືກຕ້ອງຂອງຂະໜາດ.

ຂໍ້ກໍານົດດ້ານການປະຕິບັດງານທີ່ສໍາຄັນທີ່ຄວນພິຈາລະນາ

ຄວາມໄວໃນການຕັດ ແລະ ມາດຕະການດ້ານປະສິດທິພາບ

ຄວາມໄວໃນການຕັດເປັນຕົວຊີ້ວັດທີ່ສຳຄັນຫຼາຍຢ່າງໜຶ່ງໃນການປະເມີນຮຸ່ນຂອງເຄື່ອງຕັດລວດທີ່ແຕກຕ່າງກັນສຳລັບການນຳໃຊ້ໂດຍສະເພາະຂອງທ່ານ. ລະບົບ EDM ທັນສະໄໝສາມາດບັນລຸຄວາມໄວໃນການຕັດຕັ້ງແຕ່ 50 ຫາ 300 ມິນຕິເມັດກ້ອນຕໍ່ນາທີ, ຂຶ້ນກັບຄວາມໜາຂອງວັດສະດຸ, ປະເພດລວດ, ແລະ ຄຸນນະພາບຂອງຜິວທີ່ຕ້ອງການ. ຄວາມໄວໃນການຕັດທີ່ສູງຂຶ້ນຈະເຮັດໃຫ້ເວລາໃນການຕັດຫຼຸດລົງ ແລະ ສາມາດເພີ່ມປະລິມານການຜະລິດໄດ້, ເຮັດໃຫ້ມັນມີຄຸນຄ່າໂດຍສະເພາະໃນສະພາບແວດລ້ອມການຜະລິດທີ່ມີປະລິມານສູງ ໂດຍທີ່ປະສິດທິພາບດ້ານເວລາເປັນຕົວຂັບຂອງກຳໄລ.

ຄຸນນະພາບຂອງຜິວພື້ນມັກຈະສົມພັດກັບຄວາມໄວໃນການຕັດ, ຊຶ່ງຕ້ອງການໃຫ້ຜູ້ດຳເນີນງານຊັດຖານລະຫວ່າງການຮຽກຮ້ອງດ້ານຜະລິດຕະພັນກັບຄວາມຕ້ອງການດ້ານຄຸນນະພາບ. ເຄື່ອງຕັດລວດທີ່ມີປະສິດທິພາບສູງຄວນມີຫຼາຍໂຫມດການຕັດ ເຊິ່ງຊ່ວຍໃຫ້ຜູ້ດຳເນີນງານສາມາດປັບປຸງຄວາມສຳພັນລະຫວ່າງຄວາມໄວກັບຜິວພື້ນສຳເລັດຕາມຄວາມຕ້ອງການຂອງຊິ້ນວຽກນັ້ນໆ. ການຕັດດ້ວຍຄວາມໄວໃນຂັ້ນຕົ້ນສາມາດລຶບວັດສະດຸອອກໄດ້ຢ່າງວ່ອງໄວ, ໃນຂະນະທີ່ການຕັດຂັ້ນສຳເລັດແມ່ນຮັບປະກັນວ່າຜິວພື້ນສຸດທ້າຍຈະຕອບສະຫນອງຕາມຂໍ້ກຳນົດດ້ານມິຕິ ແລະ ຄວາມງາມ ໂດຍບໍ່ມີຜົນກະທົບຕໍ່ປະສິດທິພາບຂອງເວລາໃນການດຳເນີນງານ.

ຄວາມສາມາດດ້ານຄວາມແນ່ນອນ ແລະ ຄວາມຖືກຕ້ອງ

ຄວາມຖືກຕ້ອງໃນການຈັດຕຳແໜ່ງກຳນົດຂອບເຂດຂອງເຄື່ອງຕັດລວດ ໃນການຮັກສາຄວາມຖືກຕ້ອງຂອງຂະໜາດຕະຫຼອດການດຳເນີນງານຕັດທີ່ຊັບຊ້ອນ. ລະບົບ EDM ຊັ້ນນຳ ມັກຈະບັນລຸຄວາມຖືກຕ້ອງໃນການຈັດຕຳແໜ່ງໄດ້ ±0.002 ນິ້ວ ຫຼື ດີກວ່າ, ພ້ອມທັງຂໍ້ກຳນົດຄວາມຊ້ຳຊ້ອນ ມັກເກີນ ±0.001 ນິ້ວ ທົ່ວທັງເຂດເຮັດວຽກ. ລະດັບຄວາມແມ່ນຍຳເຫຼົ່ານີ້ ກາຍເປັນສິ່ງສຳຄັນເພີ່ມຂຶ້ນໃນຂະນະທີ່ຜະລິດຊິ້ນສ່ວນຂອງແມ່ພິມ, ບລັອກວັດແທກ ຫຼື ເຄື່ອງມືວັດແທກຄວາມແມ່ນຍຳ ບ່ອນທີ່ຄວາມແຕກຕ່າງຂອງຂະໜາດສາມາດສົ່ງຜົນກະທົບຕໍ່ການເຮັດວຽກຂອງຜະລິດຕະພັນ.

ຄວາມໝັ້ນຄົງດ້ານອຸນຫະພູມມີບົດບາດສຳຄັນໃນການຮັກສາຄວາມຖືກຕ້ອງຢ່າງຕໍ່ເນື່ອງໃນຂະນະທີ່ກຳລັງປຸ້ນແຕ່ງເປັນໄລຍະຍາວ. ການຜັນປ່ຽນຂອງອຸນຫະພູມສາມາດເຮັດໃຫ້ຊິ້ນສ່ວນຂອງເຄື່ອງຂະຫຍາຍຕົວ ຫຼື ຫົດຕົວ, ສ້າງຂໍ້ຜິດພາດດ້ານມິຕິທີ່ຈະສະສົມໄປຕາມເວລາ. ຮູບແບບຂອງເຄື່ອງຕັດເສັ້ນລ້ວນທີ່ທັນສະໄໝຈະມີລະບົບຊົດເຊີຍອຸນຫະພູມທີ່ປັບຄ່າການຕັດໂດຍອັດຕະໂນມັດຕາມເງື່ອນໄຂດ້ານອຸນຫະພູມ, ຮັບປະກັນຄວາມຖືກຕ້ອງຢ່າງຕໍ່ເນື່ອງບໍ່ວ່າຈະມີການປ່ຽນແປງຂອງອຸນຫະພູມອ້ອມ ຫຼື ວົງຈອນການດຳເນີນງານທີ່ດົນນານ.

ຄວາມສາມາດຂອງຊິ້ນວຽກ ແລະ ຄວາມຕ້ອງການດ້ານຄວາມຍືດຍຸ່ນ

ຂະໜາດຕາຕະລາງ ແລະ ຄວາມສາມາດໃນການຮັບນ້ຳໜັກ

ມิตິຂອງເຂດເຮັດວຽກຂອງເຄື່ອງຕັດລວດທີ່ທ່ານເລືອກຈະຕ້ອງສາມາດຮອງຮັບຄວາມຕ້ອງການຂອງຊິ້ນงานປັດຈຸບັນ ແລະ ຄວາມຕ້ອງການໃນອະນາຄົດທີ່ຄາດໄວ້. ຂະໜາດຕາຕະລາງໂດຍທົ່ວໄປຈະມີຕັ້ງແຕ່ຂະໜາດນ້ອຍ 300mm x 200mm ເຫມາະສຳລັບຊິ້ນສ່ວນຄວາມແມ່ນຍຳຂະໜາດນ້ອຍ ເຖິງ ຕາຕະລາງຂະໜາດໃຫຍ່ 1000mm x 600mm ທີ່ສາມາດຈັດການກັບຖານພິມໃຫຍ່ ຫຼື ຊິ້ນສ່ວນໂຄງສ້າງທີ່ໃຫຍ່. ຂະໜາດຕາຕະລາງທີ່ພຽງພໍຈະຊ່ວຍປ້ອງກັນຄວາມຈຳເປັນທີ່ຈະຕ້ອງຕັ້ງຄ່າຫຼາຍຄັ້ງ ຫຼື ອຸປະກອນຈັບຢຶດພິເສດ ທີ່ອາດຈະນຳມາຊຶ່ງແຫຼ່ງຂໍ້ຜິດພາດດ້ານມິຕິເພີ່ມເຕີມ.

ຂອບເຂດຄວາມສູງສູງສຸດຂອງຊິ້ນງານກຳນົດຂອບເຂດຄວາມຫນາຂອງຊິ້ນສ່ວນທີ່ສາມາດປຸງແຕ່ງໄດ້ໃນການຕັ້ງຄ່າພຽງຄັ້ງດຽວ. ລຸ້ນເຄື່ອງຕັດລວດໃນອຸດສາຫະກໍາສ່ວນຫຼາຍມີການເດີນທາງແກນ Z ຕັ້ງແຕ່ 150mm ຫາ 400mm, ເຊິ່ງຊ່ວຍໃຫ້ສາມາດປຸງແຕ່ງແຜ່ນຫນາ, ຊິ້ນສ່ວນທີ່ຊື້ນກັນ, ຫຼື ສ່ວນຂອງແມ່ພິມທີ່ສູງໂດຍບໍ່ຈຳເປັນຕ້ອງໃຊ້ວິທີການປຸງແຕ່ງອື່ນໆ. ຂໍ້ກຳນົດດ້ານນ້ຳຫນັກຕ້ອງສອດຄ່ອງກັບຄວາມຕ້ອງການຂອງຊິ້ນງານທີ່ທ່ານໃຊ້ງານຢູ່ປົກກະຕິ, ເນື່ອງຈາກການຖ່ວງນ້ຳຫນັກເກີນຂອບເຂດສາມາດເຮັດໃຫ້ຄວາມຖືກຕ້ອງດ້ານການຈັດຕຳແຫນ່ງເສຍໄປ ແລະ ອາດເຮັດໃຫ້ອຸປະກອນຂອງເຄື່ອງເສຍຫາຍ.

ຄວາມສາມາດຫຼາຍແກນ ແລະ ການຕັດເປັນມຸມ

ລະບົບເຄື່ອງຕັດລວດຂັ້ນສູງມີຄວາມສາມາດຫຼາຍແກນທີ່ຊ່ວຍໃຫ້ສາມາດສ້າງຜະໜັງຄໍ, ພື້ນຜິວເອີ້ງ, ແລະ ຮູບຮ່າງສາມມິຕິທີ່ສັບຊ້ອນ ເຊິ່ງເປັນໄປບໍ່ໄດ້ດ້ວຍການຈັດຕັ້ງການຕັດສອງແກນທຳມະດາ. ລະບົບສີ່ແກນສາມາດຜະລິດມຸມເອີ້ງໄດ້ເຖິງ ±30 ອົງສາ, ເຮັດໃຫ້ເໝາະສຳລັບການຜະລິດໃຈຂອງແມ່ພິມສັກ, ແມ່ພິມອັດ, ແລະ ສ່ວນປະກອບເຄື່ອງມືພິເສດທີ່ຕ້ອງການມຸມເບິ່ງຫຼືຮູບຮ່າງທີ່ສັບຊ້ອນ.

ການຕີຄວາມໝາຍສີ່ແກນຢ່າງຕໍ່ເນື່ອງຊ່ວຍໃຫ້ເຄື່ອງຕັດລວດສາມາດຮັກສາເງື່ອນໄຂການຕັດຢ່າງຕໍ່ເນື່ອງໃນຂະນະທີ່ສ້າງຮູບຮ່າງທີ່ສັບຊ້ອນ, ເຮັດໃຫ້ໄດ້ຜິວພື້ນທີ່ດີຂຶ້ນ ແລະ ຄວາມຖືກຕ້ອງຂອງຂະໜາດດີຂຶ້ນ ເມື່ອປຽບທຽບກັບການເຄື່ອນທີ່ແກນຕາມລຳດັບ. ຄວາມສາມາດນີ້ມີຄຸນຄ່າໂດຍສະເພາະໃນການຜະລິດຊິ້ນສ່ວນທີ່ມີມຸມເອີ້ງປ່ຽນແປງ ຫຼື ໂຄ້ງທີ່ສັບຊ້ອນ ເຊິ່ງອາດຈະຕ້ອງການການຕັ້ງຄ່າຫຼາຍຄັ້ງ ຫຼື ການຕັດເພີ່ມເຕີມເພື່ອໃຫ້ໄດ້ຮູບຮ່າງທີ່ຕ້ອງການ.

ລະບົບຄວບຄຸມ ແລະ ລັກສະນະການຂຽນໂປຣແກຣມ

ຊ່ອງທາງການໃຊ້ງານ ແລະ ຄວາມງ່າຍໃນການດຳເນີນງານ

ລະບົບຄວບຄຸມເຄື່ອງຕັດລວດທີ່ທັນສະໄໝມີຊ່ອງທາງການໃຊ້ງານແບບພາບຮູບຄົນທີ່ຊ່ວຍໃຫ້ງ່າຍຂຶ້ນໃນການຂຽນໂປຣແກຣມ, ຕັ້ງຄ່າ ແລະ ດຳເນີນການສຳລັບຊ່າງເຕັກນິກທີ່ມີທັກສະຕ່າງໆ. ຈໍສະແດງຜົນແບບຈໍສຳຜັດທີ່ມີການນຳທາງດ້ວຍຮູບສັນຍາລັກຊ່ວຍຫຼຸດເວລາການຝຶກອົບຮົມ ແລະ ຫຼຸດຜ່ອນຄວາມຜິດພາດຂອງຜູ້ດຳເນີນງານທີ່ອາດຈະເຮັດໃຫ້ຊິ້ນສ່ວນເສຍ ຫຼື ເຄື່ອງຈັກເສຍຫາຍ. ລະບົບຂັ້ນສູງມີຄວາມສາມາດໃນການຈຳລອງການຕັດແບບທັນທີ ທີ່ອະນຸຍາດໃຫ້ຜູ້ດຳເນີນງານກວດກາໂປຣແກຣມກ່ອນທີ່ຈະເລີ່ມການຕັດທີ່ແທ້ຈິງ.

ລະບົບຊ່ວຍເຫຼືອແບບບູຮານຟັງກ໌ຊັ້ນສູງ ແລະ ຄວາມສາມາດໃນການວິເຄາະຂໍ້ຜິດພາດ ຊ່ວຍເພີ່ມປະສິດທິພາບໃນການດຳເນີນງານ ໂດຍສະໜອງຂໍ້ມູນການແກ້ໄຂບັນຫາ, ແຜນການບຳລຸງຮັກສາ, ແລະ ຄຳແນະນຳໃນການປັບປຸງຢ່າງທັນທີ. ລະບົບຄວບຄຸມເຄື່ອງຕັດລວດຄວນສະແດງຂໍ້ຄວາມຂໍ້ຜິດພາດຢ່າງຈະແຈ້ງ ແລະ ມີຂັ້ນຕອນແນະນຳໃນການແກ້ໄຂບັນຫາ ເພື່ອໃຫ້ຜູ້ດຳເນີນງານສາມາດແກ້ໄຂບັນຫາທົ່ວໄປໄດ້ໂດຍບໍ່ຈຳເປັນຕ້ອງໃຊ້ການຊ່ວຍເຫຼືອຈາກຜູ້ຊ່ຽວຊານດ້ານເຕັກນິກ, ຊ່ວຍຫຼຸດຜ່ອນເວລາລະງັບງານ ແລະ ຮັກສາຕາຕະລາງການຜະລິດໃຫ້ຄົງທີ່.

ການເຊື່ອມຕໍ່ CAD ແລະ ຄວາມຍືດຫຍຸ່ນໃນການຂຽນໂປຣແກຣມ

ການເຊື່ອມຕໍ່ຢ່າງລຽບງ່າຍກັບລະບົບ CAD ທີ່ນິຍົມໃຊ້ ຊ່ວຍຂັດເວລາໃນການຂຽນໂປຣແກຣມດ້ວຍຕົນເອງ ແລະ ຫຼຸດຜ່ອນຄວາມຜິດພາດທີ່ອາດເກີດຂຶ້ນຈາກການຖອດຖອນຂໍ້ມູນ ເຊິ່ງອາດຈະມີຜົນກະທົບຕໍ່ຄວາມຖືກຕ້ອງຂອງຊິ້ນສ່ວນ. ລະບົບຄວບຄຸມເຄື່ອງຕັດລວດທີ່ທັນສະໄໝສາມາດຮັບໄຟລ໌ມາດຕະຖານຕ່າງໆ ເຊັ່ນ: DXF, IGES ແລະ STEP ໄດ້ໂດຍກົງ, ແລະ ສາມາດສ້າງເສັ້ນທາງການຕັດທີ່ດີທີ່ສຸດໂດຍອີງໃສ່ການຫຼຸດຂອງລວດ, ຄຸນສົມບັດຂອງວັດສະດຸ, ແລະ ຄວາມຕ້ອງການດ້ານຜິວພັກ.

ຄຸນສົມບັດການຂຽນໂປຣແກຣມຂັ້ນສູງ ເຊັ່ນ: ການຈັດວາງອັດຕະໂນມັດ, ການຈັດການຂອງເສດວັດຖຸດິບ, ແລະ ການເພີ່ມປະສິດທິພາບຂອງລຳດັບການຕັດ ສາມາດຊ່ວຍປັບປຸງການໃຊ້ວັດຖຸດິບໄດ້ຢ່າງຫຼວງຫຼາຍ ແລະ ຫຼຸດຜ່ອນຄ່າໃຊ້ຈ່າຍໃນການປຸງແຕ່ງໂດຍລວມ. ລະບົບຄວບຄຸມເຄື່ອງຕັດເສັ້ນລວດຄວນມີໂຕເລືອກການຂຽນໂປຣແກຣມທີ່ຍືດຫຍຸ່ນ ເຊິ່ງສາມາດຮອງຮັບໄດ້ທັງຮູບຮ່າງທີ່ງ່າຍໆ ແລະ ຊິ້ນສ່ວນທີ່ມີຮູບຊົງຊັບຊ້ອນຫຼາຍຮູບ ໂດຍຍັງຄົງຄຸນນະພາບການຕັດໃຫ້ສອດຄ່ອງກັນຕະຫຼອດການດຳເນີນງານໂປຣແກຣມ.

ການຮັກສາແລະຄຳເນີ້ງການເປັນ

ข้อกำหนดของการบำรุงรักษาประจำ

ການດຳເນີນການບຳລຸງຮັກສາຕາມກຳນົດເວລາສົ່ງຜົນໂດຍตรงຕໍ່ຄວາມນິຍົມໃນໄລຍະຍາວ ແລະ ຄວາມສອດຄ່ອງຂອງການປະຕິບັດງານຂອງການຕິດຕັ້ງເຄື່ອງຕັດເສັ້ນລວດທຸກຊະນິດ. ວຽກງານບຳລຸງຮັກສາປະຈຳວັນ ມັກຈະລວມເຖິງການກວດກາມື້ຖືເສັ້ນລວດ, ການຕິດຕາມລະດັບຂອງໄຟຟ້າໄຮ້ສາຍ (dielectric fluid), ແລະ ການປະເມີນລະບົບຕອງເພື່ອຮັບປະກັນເງື່ອນໄຂການຕັດທີ່ດີທີ່ສຸດ. ຂັ້ນຕອນປະຈຳອາທິດ ມັກຈະລວມເຖິງການປ່ຽນມື້ຖືເສັ້ນລວດ, ການລ້າງທີ່ຈັບຂັ້ວໄຟຟ້າ, ແລະ ການກວດກາການຄາລິເບຣດເພື່ອຮັກສາມາດຖານການຄວບຄຸມມິຕິໃຫ້ຖືກຕ້ອງ.

ໂປຼແກຼມການບຳລຸງຮັກສາທີ່ປ້ອງກັນຄວນຈະເນັ້ນໃສ່ຊິ້ນສ່ວນທີ່ສວມໃສ່ຢ່າງຮ້າຍແຮງກ່ອນທີ່ມັນຈະມີຜົນກະທົບຕໍ່ປະສິດທິພາບການຕັດ ຫຼື ກໍ່ໃຫ້ເກີດການຂາດເຂີນທີ່ບໍ່ຄາດຄິດ. ຜູ້ຜະລິດເຄື່ອງຕັດລວດຄວນຈັດຫາຕາຕະລາງການບຳລຸງຮັກສາລະອຽດ, ການມີຢູ່ຂອງຊິ້ນສ່ວນທີ່ຕ້ອງປ່ຽນ, ແລະ ຊັບພະຍາກອນດ້ານການສະໜັບສະໜູນດ້ານວິຊາການທີ່ເຮັດໃຫ້ທີມງານບຳລຸງຮັກສາສະຖານທີ່ຕັ້ງສາມາດດຳເນີນການບໍລິການປົກກະຕິໄດ້ໂດຍບໍ່ຈຳເປັນຕ້ອງໃຊ້ຜູ້ຮັບເໝົາພາຍນອກທີ່ມີຄວາມຊຳນິຊຳນານສຳລັບຄວາມຕ້ອງການດ້ານການດຳເນີນງານພື້ນຖານ.

ຕົ້ນທຶນ ແລະ ຄວາມພ້ອມຂອງຊິ້ນສ່ວນທີ່ໃຊ້ແລ້ວຖິ້ມ

ການວິເຄາະຕົ້ນທຶນການດຳເນີນງານຕ້ອງລວມເອົາການບໍລິໂภກເສັ້ນລວດ, ຄວາມຕ້ອງການການກັ່ນ, ແລະ ລະດັບຄວາມຖີ່ໃນການປ່ຽນນ້ຳມັນໄຟຟ້າເພື່ອປະເມີນຕົ້ນທຶນທັງໝົດຂອງການເປັນເຈົ້າຂອງຢ່າງຖືກຕ້ອງ. ອັດຕາການບໍລິໂภກເສັ້ນລວດແມ່ນແຕກຕ່າງກັນຢ່າງຫຼວງຫຼາຍຕາມການນຳໃຊ້ດ້ານການຕັດ, ໂດຍທົ່ວໄປແລ້ວຈະຢູ່ລະຫວ່າງ 50 ຫາ 200 ແມັດຕໍ່ຊົ່ວໂມງ ຂຶ້ນກັບຄວາມໄວໃນການຕັດ, ປະເພດວັດສະດຸ, ແລະ ຄວາມຊັບຊ້ອນຂອງຮູບຮ່າງ. ການອອກແບບເຄື່ອງຕັດລວດຄວນຫຼຸດຜ່ອນຂยะໃຫ້ໜ້ອຍທີ່ສຸດໂດຍຜ່ານລະບົບການສອດລວດທີ່ມີປະສິດທິພາບ ແລະ ລັກສະນະພິເສດທີ່ກູ້ຄືນລວດອັດຕະໂນມັດເມື່ອລວດຫັກ.

ຄຸນນະພາບຂອງໄຟຟ້າດີໄອເລັກຕຣິກ ມີຜົນໂດຍตรงຕໍ່ປະສິດທິພາບໃນການຕັດ, ອັດຕາການສວມໃຊ້ຂອງຂັ້ວໄຟຟ້າ ແລະ ຄຸນນະພາບຂອງຜິວທີ່ສາມາດບັນລຸໄດ້. ລະບົບເຄື່ອງຕັດລວດທີ່ມີປະສິດທິພາບສູງ ປະກອບມີລະບົບກອງຕອງ ແລະ ລະບົບປັບສະພາບຂັ້ນສູງ ທີ່ຊ່ວຍຍືດອາຍຸການໃຊ້ງານຂອງແຫຼວ ໃນຂະນະທີ່ຮັກສາຄຸນລັກສະນະການຕັດໃຫ້ຄົງທີ່. ການມີຢູ່ຂອງຕົວກອງທີ່ຕ້ອງປ່ຽນ, ຂະບວນການຖິ້ມຂວ້າງແຫຼວ ແລະ ຂໍ້ກໍານົດດ້ານສິ່ງແວດລ້ອມທີ່ຕ້ອງປະຕິບັດຕາມ ຄວນຖືກພິຈາລະນາເຂົ້າໃນການປະເມີນຕົ້ນທຶນການດໍາເນີນງານໂດຍລວມ ແລະ ການວາງແຜນສໍາລັບສະຖານທີ່ດໍາເນີນງານ.

ຄຳຖາມທີ່ຖາມບໍ່ຍາກ

ມີວັດສະດຸໃດແດ່ທີ່ສາມາດນໍາມາໃຊ້ໃນການປຸງແຕ່ງດ້ວຍເຄື່ອງຕັດລວດ?

ເຄື່ອງຕັດລວດສາມາດປຸງແຕ່ງວັດສະດຸນຳໄຟຟ້າທຸກຊະນິດໂດຍບໍ່ຂຶ້ນກັບລະດັບຄວາມແຂງ, ລວມທັງເຫຼັກເຄື່ອງມືທີ່ຖືກແຂງ, ເຫຼັກທີ່ມີຄາບອນ, ໂລຫະອັນຍາຈານທີ່ມີໂທເຣັມ, ໂລຫະອາລູມິນຽມ, ໂລຫະສີເຫຼືອງ, ໂລຫະແດງ, ແລະ ໂລຫະອັນຍາຈານພິເສດ. ຂະບວນການ EDM ສາມາດເຮັດວຽກໄດ້ຢ່າງມີປະສິດທິຜົນເທົ່າທຽມກັນກັບວັດສະດຸທີ່ອ່ອນແລະຊິ້ນສ່ວນທີ່ຖືກແຂງຢ່າງເຕັມທີ່ ເນື່ອງຈາກມັນອີງໃສ່ການປ່ອຍໄຟຟ້າ ແທນທີ່ຈະໃຊ້ກຳລັງກົນຈັກ. ວັດສະດຸທີ່ບໍ່ນຳໄຟຟ້າ ເຊັ່ນ: ເຊລາມິກ, ໂພລີເມີ (ພາດສະຕິກ) ແລະ ວັດສະດຸປະສົມ ບໍ່ສາມາດປຸງແຕ່ງໄດ້ດ້ວຍເຕັກໂນໂລຊີ wire EDM ທີ່ໃຊ້ທົ່ວໄປ.

ເຄື່ອງຕັດລວດສາມາດບັນລຸຄວາມຖືກຕ້ອງໄດ້ຫຼາຍປານໃດໃນສະພາບແວດລ້ອມການຜະລິດ?

ລະບົບເຄື່ອງຕັດລວດທີ້ທັນສະໄໝ ມັກຈະບັນລຸຄວາມຖືກຕ້ອງຂອງມິຕິໄດ້ໃນລະດັບ ±0.0001 ຫາ ±0.0005 ນິ້ວ ໃນສະພາບແວດລ້ອມການຜະລິດ ຖ້າຮັກສາ ແລະ ດຳເນີນງານຢ່າງເໝາະສົມ. ຄວາມຖືກຕ້ອງໃນການຈັດຕຳແໜ່ງ ມັກຈະຢູ່ໃນລະດັບ ±0.0002 ຫາ ±0.001 ນິ້ວ ຂຶ້ນກັບຄຸນນະພາບຂອງເຄື່ອງ ແລະ ສະພາບແວດລ້ອມ. ຄຸນນະພາບຂອງພື້ນຜິວ ສາມາດບັນລຸຄ່າ Ra ໄດ້ຕັ້ງແຕ່ 0.1 ຫາ 0.4 ໄມໂຄຣແມັດ ໂດຍການເລືອກຈຸດປະສົງການຕັດ ແລະ ລວດທີ່ເໝາະສົມ, ເຮັດໃຫ້ EDM ເໝາະສົມກັບການນຳໃຊ້ໃນການຜະລິດເຄື່ອງມືຄວາມແມ່ນຍຳ ແລະ ມາດຕະຖານການວັດແທກ.

ປັດໄຈໃດແດ່ທີ່ມີຜົນກະທົບຕໍ່ຕົ້ນທຶນການດຳເນີນງານຂອງເຄື່ອງຕັດລວດ?

ປັດໄຈຕົ້ນທຶນການດຳເນີນງານຫຼັກ ລວມມີ ການບໍລິໂภກລວດໄຟຟ້າ, ການໃຊ້ພະລັງງານໄຟຟ້າ, ການປ່ຽນຂອງເຫຼວດີອາເລັກຕຣິກ, ການບຳລຸງຮັກສາຕົວກອງ ແລະ ຄ່າແຮງງານທີ່ກ່ຽວຂ້ອງກັບການຕັ້ງຄ່າ ແລະ ການດຳເນີນງານ. ຄ່າໃຊ້ຈ່າຍດ້ານລວດ ມັກຈະຄິດເປັນ 15-25% ຂອງຄ່າໃຊ້ຈ່າຍດຳເນີນງານທັງໝົດ, ໃນຂະນະທີ່ການໃຊ້ພະລັງງານໄຟຟ້າແມ່ນແຕກຕ່າງກັນໄປຕາມຄວາມໄວໃນການຕັດ ແລະ ອັດຕາການຖອນວັດສະດຸອອກ. ການຈັດຕັ້ງການບຳລຸງຮັກສາຢ່າງເໝາະສົມ ແລະ ການຝຶກອົບຮົມຜູ້ດຳເນີນງານ ມີຜົນກະທົບຢ່າງຫຼວງຫຼາຍຕໍ່ປະສິດທິພາບຕົ້ນທຶນໂດຍລວມ ໂດຍການຫຼຸດຜ່ອນການລົງຂະບວນການທີ່ບໍ່ໄດ້ວາງແຜນໄວ້ ແລະ ການປັບຈຸດປະສົງການຕັດໃຫ້ເໝາະສົມສຳລັບການນຳໃຊ້ໂດຍສະເພາະ.

ໃຊ້ເວລາດົນປານໃດໃນການຮຽນການດຳເນີນງານເຄື່ອງຕັດລວດ?

ການດຳເນີນງານເຄື່ອງຕັດລວດຂັ້ນພື້ນຖານສາມາດຮຽນຮູ້ໄດ້ພາຍໃນ 2-4 ອາທິດ ສຳລັບຊ່າງທີ່ມີປະສົບການດ້ານການກົດລະບຽບ, ໃນຂະນະທີ່ການພັດທະນາທັກສະການຂຽນໂປຣແກຣມແລະການຈັດການຂັ້ນສູງອາດຈະຕ້ອງໃຊ້ປະສົບການຈິງ 3-6 ເດືອນ. ລະບົບຄວບຄຸມທີ່ທັນສະໄໝທີ່ມີອິນເຕີເຟດທີ່ໃຊ້ງານງ່າຍຊ່ວຍຫຼຸດຜ່ອນເວລາການຮຽນຮູ້ ຕ່າງຈາກລະບົບເກົ່າທີ່ອີງໃສ່ຂໍ້ຄວາມ. ໂປຣແກຣມການຝຶກອົບຮົມຢ່າງຄົບຖ້ວນມັກຈະລວມເຖິງການດຳເນີນງານເຄື່ອງຈັກ, ການຂຽນໂປຣແກຣມຂັ້ນພື້ນຖານ, ລະບົບການບຳລຸງຮັກສາ, ແລະ ເຕັກນິກການແກ້ໄຂບັນຫາ ເພື່ອໃຫ້ແນ່ໃຈວ່າຜູ້ດຳເນີນງານສາມາດຈັດການຄວາມຕ້ອງການການຜະລິດປົກກະຕິໄດ້ດ້ວຍຕົນເອງ.