- Преглед

- Основни параметри

- Функция на системата за управление

- Препоръчани продукти

| Предмет | Единица | Спецификация |

| Обхват на пътуване | ||

| – X-ос (CNC) | мм | 400 |

| – Y-ос (CNC) | мм | 320 |

| РАБОТЕН СТОЛ | ||

| – Размер на масата | мм | 600 × 380 |

| – Максимална товароносимост | кг | 300 |

| Максимален ъгъл на конусно рязане | °/мм | 3°/6° |

| Максимална дебелина на обработваното парче | мм | 400 |

| Ход на ръчното колело на оборот | мм | 4 |

| Оптимална шероховатост на повърхността | μm |

Първо рязане: RA≤2,5

|

|

Второ/Трето рязане: RA≤ 1,2

|

||

| Система за работна течност | ||

| Филтрационна прецизност | мм | 0.005 |

| Емкост на воден резервоар | Л | 110 |

| Метод на работа | Система за филтрация при диференциално налягане | |

| Диаметър на електродната жица | мм | φ0.12 – φ0.18 |

| Максимална дължина на съхраняване на жицата | м | 320 |

| Импулсен еквивалент | мм | 0.001 |

| Максимална скорост на рязане | mm²/min | ≧150 |

| Изисквания за електроподхранване | KVA | 2 (3φ ~ 380V 50Hz) |

| Работна среда | Температура: 10–35°C, Влажност: 3%–75% RH | |

| Максимален ток за обработка | А | 8 |

| Основа на машината (тип C и тип T могат да се различават) | ||

| – Тегло | кг | 1400 |

| – Общи размери | мм | 1640 × 1280 × 1700 |

| CNC Софтуер | HL Средноскоростна интегрирана CNC система за управление | |

| CNC Кабинет | Правоъгълна кабина | |

2. Описание на функциите на контролното табло

| Не. | Описание на функцията | Забележки |

| 1 | Интегрирано програмиране и софтуер за управление | |

| 2 | Графично проследяване | |

| 3 | Ротация на произволен ъгъл | |

| 4 | Симетрична обработка | |

| 5 | Защита при обръщане на жицата | |

| 6 | Автоматично изключване след завършване на програмата | |

| 7 | Функционалност за четене/запис чрез USB | |

| 8 | Рязане с координиране по четири оси | |

| 9 | Автоматично отдръпване при късо съединение | |

| 10 | Обработка в посока напред и назад | |

| 11 | Симулация на обработка | |

| 12 | Защита при отключване на електропитанието | |

| 13 | Конвертиране на данни за формати AutoCAD DXF и ISOG | |

| 14 | Компенсиране на отклонението на молибденовата жица | |

| 15 | Множество отсичания за корекция |

✦ Конструкция на машинното тяло и леене

Основното тяло на машината за рязане с волфрамова жица с ниска скорост е изградено с високостабилна конструктивна схема и прецизна технология на леене, което осигурява дълготрайна стабилност и устойчивост на вибрации.

✦ Максимална скорост на рязане ≥150 mm²/min

Машината постига висока ефективност със скорост на рязане от 150 mm²/min или по-висока, което я прави подходяща за изискани индустриални приложения.

✦ Най-добра гладкост на повърхността ≤ Ra 2.0 μm при еднократно рязане

Високо качество на повърхността може да бъде постигнато при еднократно рязане, което намалява необходимостта от вторично обработка.

✦ Висока степен на гладкост на повърхността ≤ Ra 0.8 μm

Чрез оптимизирани параметри и многопроходно рязане може да се постигне финост на обработката до Ra ≤ 0.8 μm.

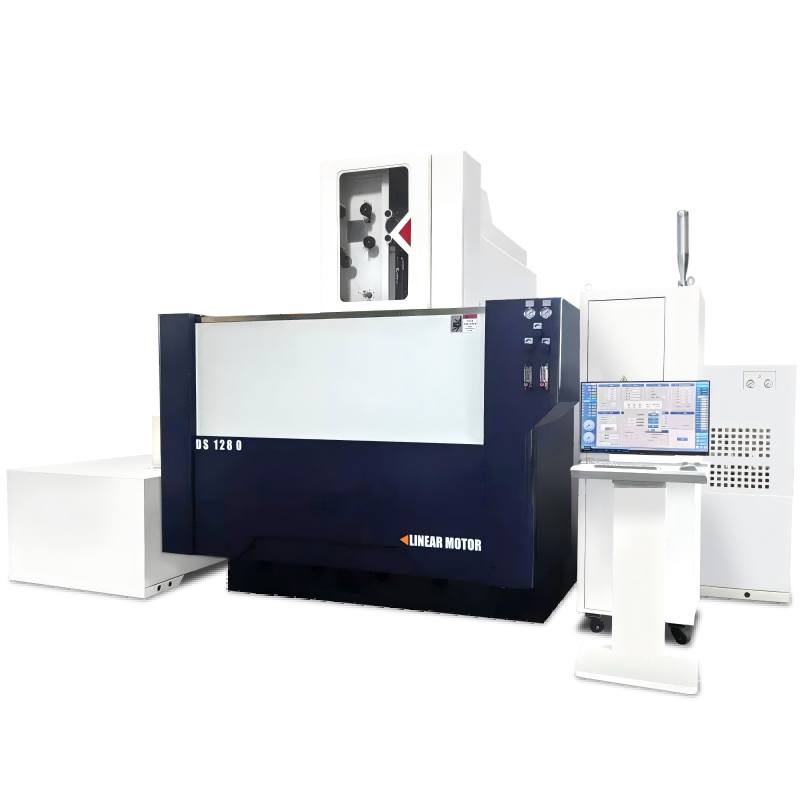

✦ Високоточна петосна система за движение

Оста X, Y, U, V и Z са оборудвани с високоточни топлинни винтове с двойна гайка и линейни насочващи от HIWIN (Тайван), което осигурява изключителна точност и издръжливост.

✦ Точност на рязане ≤ ±2 μm

Машината може да осигури изключителна размерна точност при обработка на прецизни форми и детайли.

✦ Комплект японски импортни лагери

Всички лагери, използвани в машината, са внесени от Япония, което осигурява дълъг експлоатационен живот и минимален механичен люфт.

✦ Вносни електрически компоненти

Електрическите компоненти се доставят от известни марки от Германия и Япония, осигурявайки надеждна и стабилна работа.

✦ Напреднали функции за компенсиране и съвместимост с контролната система

Контролната система поддържа компенсиране на грешката при ъгъла на наклона и компенсиране на зазора по осите X, Y, U и V. Съвместима е с повечето основни софтуери за задвижване и поддържа работа с ръчен импулсен генератор (MPG).

✦ Механизъм за движение на жицата с контрол по енкодер

Традиционният механичен краен ключ за движение е заменен с система за позициониране, базирана на енкодер, което осигурява прецизно и надеждно движение на жицата.

✦ Автоматична система за натягане на жицата (в стил бавно изрязване чрез електрозагубен разряд)

Системата за натягане на жицата автоматично регулира натягането според условията на обработка, осигурявайки постоянни режещи характеристики и стабилност на жицата.

Корпусът на машината е изработен от високоригидни отливки от HT300 смола и пясък, което осигурява отлична структурна стабилност и минимални вибрации. Общият дизайн се основава на архитектурата на машина за бавна режеща жица (EDM), осигурявайки висока прецизност при обработката и стабилност при работа. Всички оси са оборудвани с високоточни двойни топлинни винтове и ултра-прецизни линейни водещи от HIWIN (Тайван), което осигурява гладко движение, висока точност и бърз отговор. Основни компоненти включват внесени лагери от NSK от Япония, които осигуряват по-дълъг експлоатационен живот и изключителна надеждност. Машината използва директни сервоелектродвигатели, за да се намалят грешките при предаването, и поддържа пълен петосен CNC контрол, което позволява симултано интерполиране по осите X, Y, U и V.

Собственоразработената електронна система за управление осигурява бърза обработка и превъзходно качество на обработената повърхност. Напредналите софтуерни функции включват компенсация на грешката на хода за осите X, Y, U и V, което ефективно решава проблемите с точността при обработка на големи конуси и позволява прецизната обработка на асиметрични горни и долни профили. Контролното табло разполага с ръчен импулсен генератор за удобно управление на всички пет оси (X, Y, U, V, Z) и осигурява дисплей с реално време на координатите за непрекъснат мониторинг на процеса. Освен това, системата е съвместима с повечето от основните CNC платформи на пазара, което елиминира необходимостта от допълнителни серво или разширительни карти.

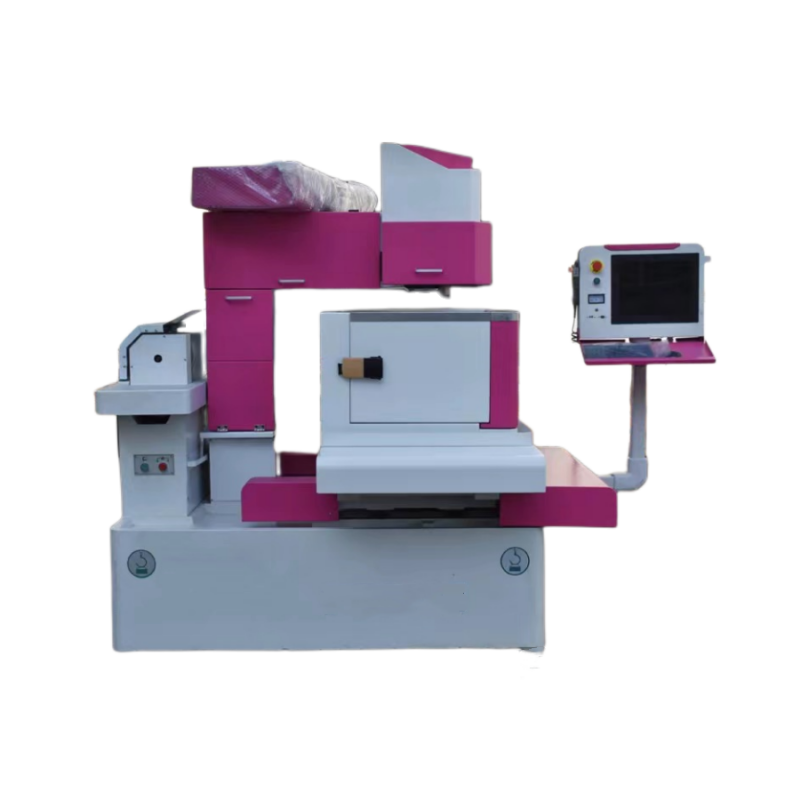

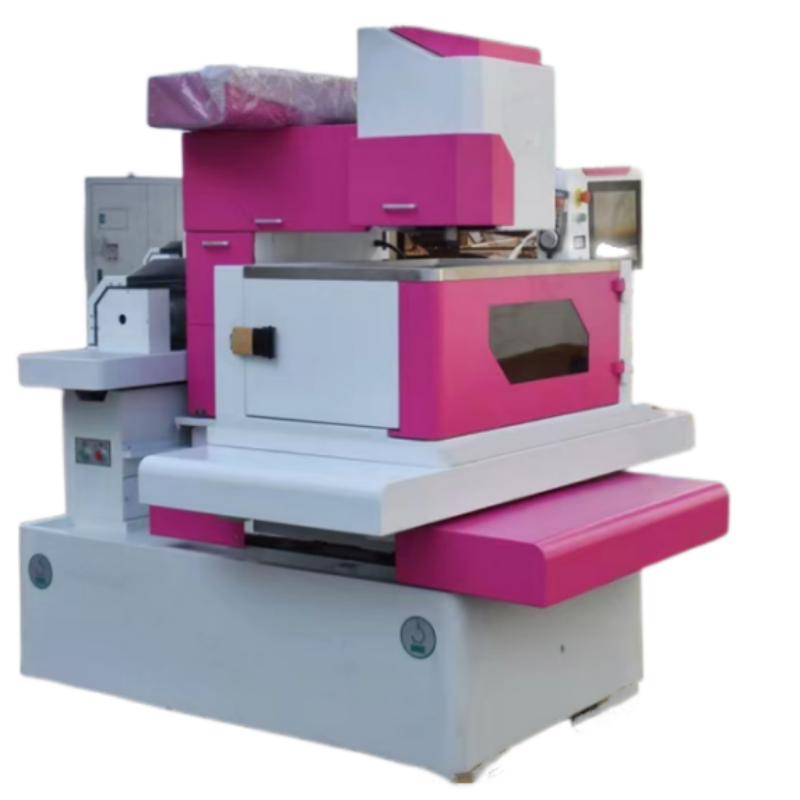

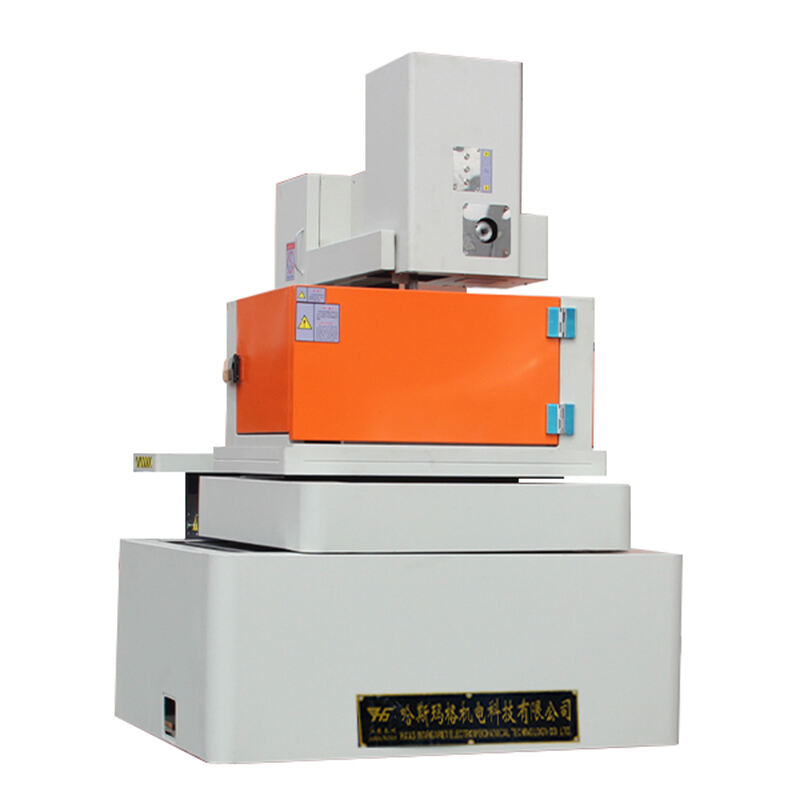

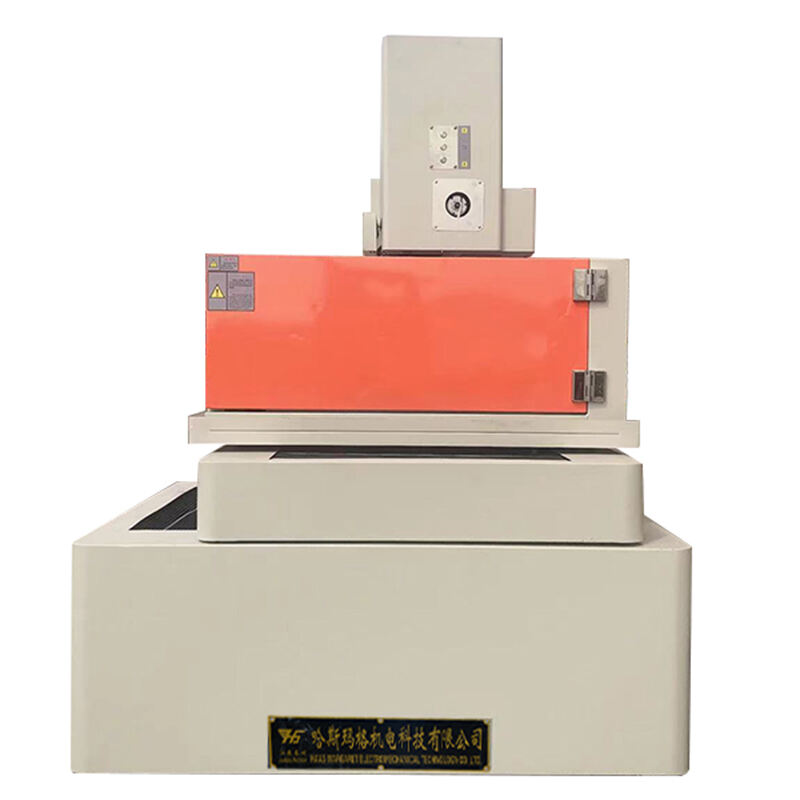

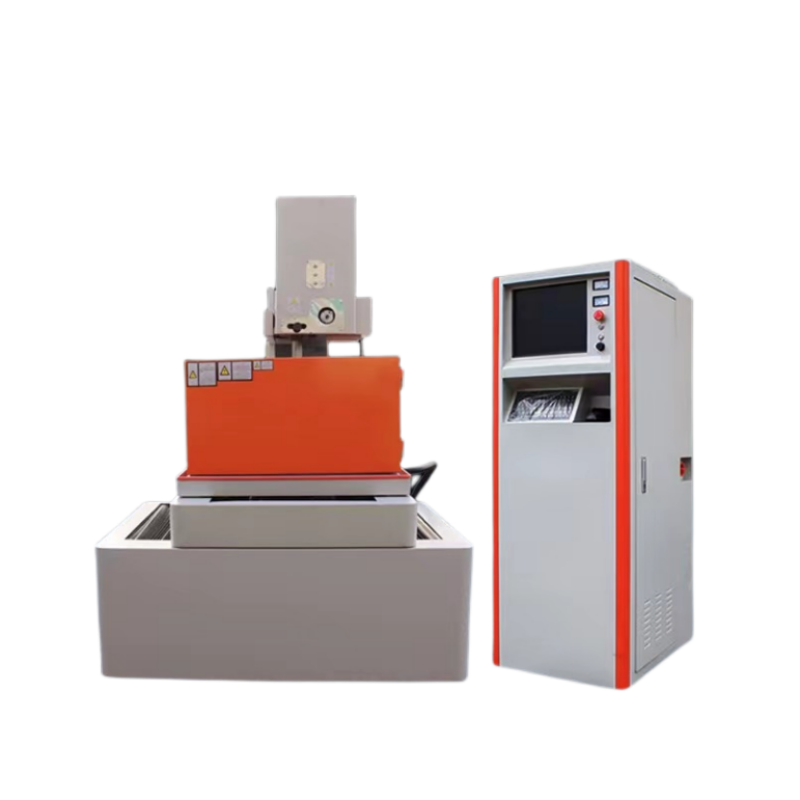

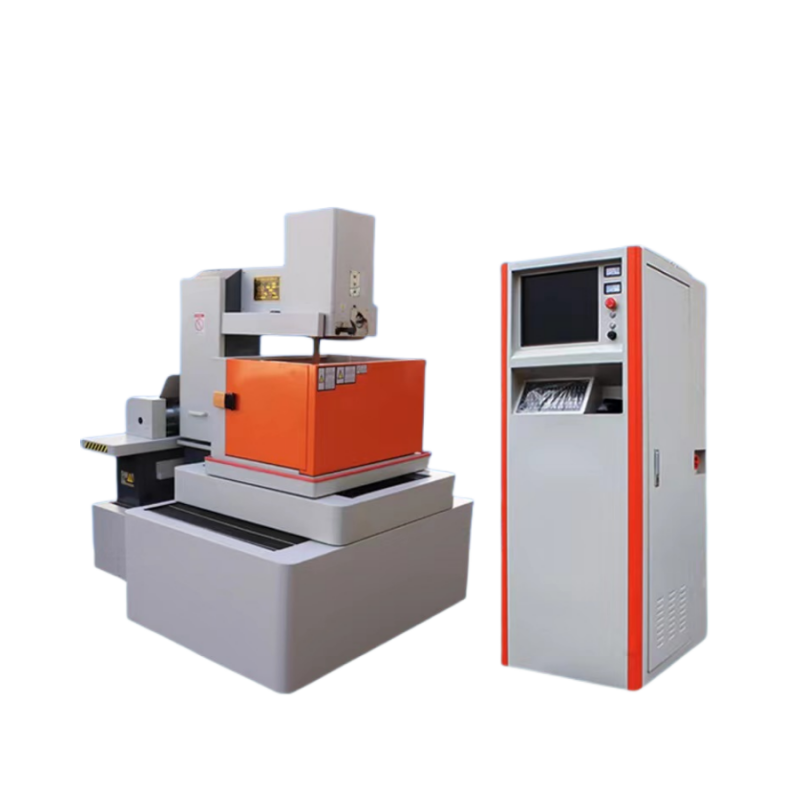

Машината от тип С използва интегрирана основна конструкция, като предлага компактно изпълнение с по-малка заета площ и предимства като леснота на работа и по-ниска цена, което я прави особено подходяща за обработка на малки и средни детайли. В сравнение с нея, машината от тип Т използва триножна конструкция, осигурявайки по-добра стабилност, висока устойчивост на деформация и по-голяма товароносимост, което ефективно гарантира изпълнението на изискванията при обработка на големи или високоточни детайли и я прави идеален избор за интензивни производствени условия.

| Категория компоненти | Произход (производител) | Забележки |

| Контролна система | ||

| Контролер за CNC | HF Интегриран CNC / Autocut CNC | Достъпни са два варианта |

| Механични части (опционален | ||

| Леярска конструкция | domestichen | HT300 леене в смолист пясък |

| Винтова топка с съединител | HIWIN, Тайван | Прецизност клас P3 |

| Линейни ръководни системи | HIWIN, Тайван | |

| Лагери | NSK, Япония / Хърбин, Китай | |

| Електрически части | ||

| Контактор АС | Сименс | |

| Реле | Омрон | |

| Високочестотна електронна лампа | Внесени от Япония | |

| Трансформатор | domestichen | |

| Сервомотори | Делта, Тайван | AC сервомотор |

| ДРУГИ | Япония, Тайван, Съвместни предприятия | |

Съответства на националния стандарт GB7926-2015 „Машини за електроерозионна обработка с въртящ се проводник (реверсивен тип) – Проверка на точността“:

| Проверна точка | Спецификация |

| Противоположни страни на правилен осмоъгълен призма с 28 мм (вертикално напречно сечение) | 0.012 мм / 0.009 мм (след коригиране) / височина 40 мм |

| Противоположни страни на правилен осмоъгълен призма с 28 мм (хоризонтално напречно сечение) | 0.015 мм / 0.010 мм (след коригиране) / височина 40 мм |

| Точност на позициониране по осите X и Y | 0.025 мм / в рамките на 1000 мм ход |

| Точност на повторно позициониране | 0,013 мм / в рамките на 1000 мм ход |

| Грапавост на повърхността (Ra) | Ra ≤ 2,5 μm / Ra ≤ 0,8 μm (след обработка) |

| Не. | Аксесоар |

| 1 | Работен светлинник |

| 2 | Проста позиционна конструкция |

| 3 | Устройство за вертикално подреждане на електродната жица |

| 4 | Ръчен лост |

| 5 | Напрежно устройство за жица |

| 6 | Система за работна течност |

| 7 | Защита от пръски за работна маса |

| Не. | Документация |

| 1 | Списък за опаковане |

| 2 | Протокол за инспекция на качеството на производителя |

| 3 | Едно копие на ръководството за работа на системата |

| 4 | Едно копие на ръководството за употреба на машината |

✦ От датата на доставка, доставчикът предоставя едногодишна гаранция за механични части. При нормални работни условия, доставчикът носи отговорност за безплатно поддръжка и замяна на резервни части; респективно, разходни материали, износени части и инструменти не се покриват от гаранцията.

✦ След изтичане на едногодишния гаранционен период, доставчикът ще осигури необходимите резервни части за ремонта и ще предложи услуги по поддръжка за разумни такси.

Доставчикът трябва да осигури безплатно обучение на терена за 1–2 технически специалисти на мястото на доставчика, с продължителност от 1 до 2 дни.

| Не. | Предмет | Съдържание на обучението |

| 1 | Програмиране | Инструкции за програмиране |

| 2 | Операция | Въведение в общата структура на машината, процедури за стартиране и основни функции на контролното табло |

| Извикване на програма, подробни инструкции за работа | ||

| Предпазни мерки и мерки за безопасност при работа | ||

| 3 | Механично поддържане | 1) Преглед на механичните структури: |

| – Структура на осите X, Y, Z, U и V | ||

| – Структура на хидравличната и смазочната система | ||

| 2) Чести механични проблеми и поддръжка: | ||

| – Процедура за обработка на прекъсване на жицата | ||

| 4 | Електрическо поддържане | 1) Идентифициране на често използвани електрически компоненти и символи |

| 2) Въведение в основите на електротехниката | ||

| 3) Обяснение на диаграмите на електрическото управление на машината | ||

| 4) Отстраняване на чести електрически повреди | ||

| 5 | Тестване | Практическо тестване и проверка на работата на машината |