macchina per foratura edm con fori piccoli

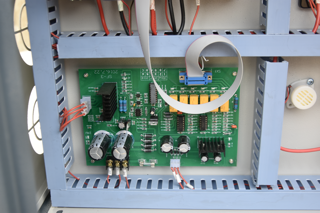

La macchina per foratura EDM a piccoli fori rappresenta un culmine della tecnologia di ingegneria di precisione, progettata specificamente per creare microfori estremamente precisi in vari materiali conduttivi. Questo sofisticato equipaggiamento utilizza i principi della lavorazione a scarica elettrica (EDM) per raggiungere un'eccezionale accuratezza nella creazione dei fori, con la capacità di produrre fori con diametro fino a 0,1 mm. La macchina funziona generando scintille elettriche controllate tra un elettrodo e il pezzo in lavorazione, erodendo efficacemente il materiale per creare fori precisi. Il suo avanzato sistema di controllo servo garantisce prestazioni costanti e usura minima dell'elettrodo, mentre il sistema di raffreddamento integrato mantiene condizioni operative ottimali. La macchina dispone di un'interfaccia utente intuitiva che permette agli operatori di programmare e monitorare facilmente i parametri di foratura, inclusi profondità, diametro e impostazioni del gap di scintilla. Tra le applicazioni notevoli figurano componenti aerospaziali, ugelli per iniezione del carburante, fori di raffreddamento nelle palette delle turbine e varie esigenze di ingegneria di precisione nella produzione di dispositivi medici. Il sistema incorpora generatori d'impulso ad alta frequenza che permettono velocità di lavorazione più rapide mantenendo una qualità superiore della finitura superficiale. Sistemi avanzati di filtraggio assicurano che il fluido dielettrico rimanga pulito, contribuendo a risultati costanti e a una maggiore durata della macchina.