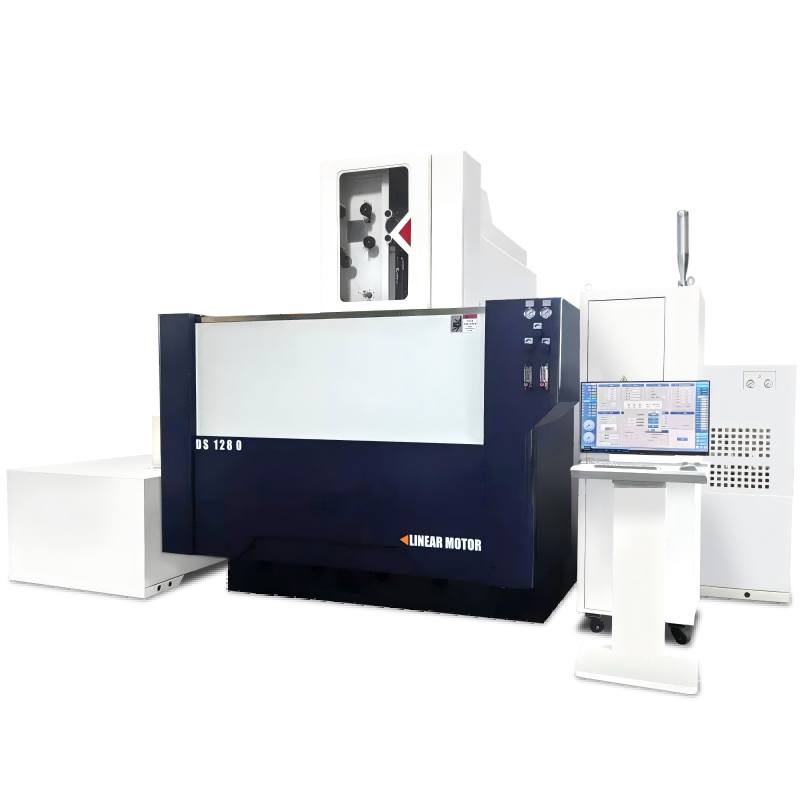

- Descripción general

- Parámetros principales

- Función del Sistema de Control

- Productos recomendados

| Artículo | Unidad | Especificación |

| Autonomía de viaje | ||

| – Eje X (CNC) | mm | 320 |

| – Eje Y (CNC) | mm | 250 |

| MESADETRABAJO | ||

| – Tamaño de la mesa | mm | 560 × 340 |

| – Capacidad máxima de carga | peso de la carne | 200 |

| Máximo Taper de Corte | °/mm | ±10°/60 |

| Espesor máximo del material | mm | 300 |

| Recorrido del volante por revolución | mm | 4 |

| Rugosidad superficial óptima | μm | Primera pasada: RA≤2,0 |

| Segunda pasada: RA≤1,0 | ||

| Tercera pasada: Ra ≤0,8 | ||

| Sistema de Fluido de Trabajo | ||

| Precisión de Filtración | mm | 0.005 |

| Capacidad del tanque de agua | L | 110 |

| Método de trabajo | Sistema de filtración por presión diferencial | |

| Diámetro del alambre electrodo | mm | φ0,12 – φ0,18 |

| Longitud máxima de almacenamiento del hilo | m | 320 |

| Equivalente de Pulso | mm | 0.001 |

| Máxima velocidad de corte | mm²/min | ≧150 |

| Requisito de suministro de energía | KVA | 2 (3φ ~ 380V 50Hz) |

| Entorno de operación | Temperatura: 10–35°C, Humedad: 3%–75% RH | |

| Corriente Máxima de Mecanizado | A | 8 |

| Cuerpo de la Máquina (Tipo C y Tipo T pueden diferir) | ||

| – Peso | peso de la carne | 1400 |

| – Dimensiones generales | mm | 1500 × 1100 × 2140 |

| Software CNC | Control CNC Integrado de Velocidad Media HL | |

| Armario CNC | Gabinete Vertical | |

| No, no lo estoy. | Descripción de la función | Observaciones |

| 1 | Software integrado de programación y control | |

| 2 | Seguimiento gráfico | |

| 3 | Rotación en ángulo arbitrario | |

| 4 | Mecanizado simétrico | |

| 5 | Protección contra rotura de hilo | |

| 6 | Apagado automático al finalizar el programa | |

| 7 | Funcionalidad de lectura/escritura USB | |

| 8 | Corte coordinado de cuatro ejes | |

| 9 | Retracción automática en caso de cortocircuito | |

| 10 | Mecanizado en avance y retroceso | |

| 11 | Simulación de mecanizado | |

| 12 | Protección contra fallos de energía | |

| 13 | Conversión de datos para formatos AutoCAD DXF e ISOG | |

| 14 | Compensación de desviación del alambre de molibdeno | |

| 15 | Múltiples cortes de recorte |

✦ Estructura del Cuerpo de la Máquina y Fundición

El cuerpo principal de la máquina de corte por hilo EDM de velocidad lenta está construido con un diseño estructural de alta rigidez y proceso de fundición de precisión, asegurando estabilidad a largo plazo y resistencia a las vibraciones.

✦ Eficiencia Máxima de Corte ≥150 mm²/min

La máquina logra un rendimiento de alta eficiencia con una velocidad de corte de 150 mm²/min o superior, haciéndola adecuada para aplicaciones industriales exigentes.

✦ Rugosidad Superficial Máxima ≤ Ra 2.0 μm para Corte en una Sola Pasada

Se puede lograr una excelente calidad superficial en un solo corte, reduciendo la necesidad de procesamiento secundario.

✦ Rugosidad Superficial Máxima ≤ Ra 0.8 μm

Mediante parámetros optimizados y corte multipaso, se pueden alcanzar acabados superficiales tan finos como Ra ≤ 0.8 μm.

✦ Sistema de Movimiento de Alta Precisión de Cinco Ejes

Los ejes X, Y, U, V y Z están todos equipados con tornillos de bolas de alta precisión de doble tuerca y guías lineales de HIWIN (Taiwán), garantizando una precisión y durabilidad superiores.

✦ Precisión de Corte Precisa ≤ ±2 μm

La máquina es capaz de ofrecer una precisión dimensional excepcional para el procesamiento de moldes y piezas de alta gama.

✦ Juego Completo de Cojinetes Importados de Japón

Todos los cojinetes utilizados en la máquina son importados de Japón, garantizando una larga vida útil y un mínimo juego mecánico.

✦ Componentes Eléctricos Importados

Los componentes eléctricos provienen de marcas reconocidas de Alemania y Japón, garantizando un rendimiento confiable y consistente.

✦ Funciones Avanzadas de Compensación y Compatibilidad del Sistema de Control

El sistema de control admite compensación de errores de paso y compensación de holgura en los ejes X, Y, U y V. Es compatible con la mayoría del software de control principal y admite la operación mediante generador de pulsos manual (MPG).

✦ Mecanismo de Desplazamiento del Hilo Controlado por Codificador

El interruptor de posición mecánico tradicional es reemplazado por un sistema de posicionamiento basado en codificadores, permitiendo un movimiento preciso y confiable del hilo.

✦ Sistema Automático de Tensado de Hilo (Estilo de Máquina de Hilo Muy Lento EDM)

Incorpora un sistema avanzado de tensado de hilo que ajusta automáticamente la tensión según las condiciones de mecanizado, asegurando un rendimiento constante del corte y estabilidad del hilo.

El cuerpo de la máquina está construido utilizando fundiciones de arena resina HT300 de alta rigidez, garantizando una excelente estabilidad estructural y mínima vibración. Su diseño general se basa en la arquitectura de una máquina de hilo lento para EDM, proporcionando una alta precisión de mecanizado y consistencia operativa. Todos los ejes están equipados con tornillos de bolas de alta precisión con doble tuerca y guías lineales de ultra precisión de HIWIN (Taiwán), asegurando un movimiento suave, alta exactitud y rápida respuesta. Los componentes clave incorporan rodamientos NSK importados de Japón, ofreciendo una vida útil prolongada y una fiabilidad excepcional. La máquina emplea motores servos de accionamiento directo para reducir errores de transmisión y admite control CNC completo de cinco ejes, permitiendo interpolación simultánea en los ejes X, Y, U y V.

El sistema de control eléctrico desarrollado internamente ofrece velocidades rápidas de procesamiento y un acabado superficial superior. La funcionalidad avanzada del software incluye la compensación de errores de paso para los ejes X, Y, U y V, lo cual aborda eficazmente los problemas de precisión en cortes cónicos grandes y permite el mecanizado preciso de perfiles superiores e inferiores asimétricos. El armario de control cuenta con un generador de pulsos manual para un control intuitivo de los cinco ejes (X, Y, U, V, Z) y ofrece una visualización en tiempo real de las coordenadas para un monitoreo continuo del proceso. Además, el sistema es compatible con la mayoría de las plataformas CNC principales del mercado, eliminando la necesidad de servos o tarjetas de expansión adicionales.

La máquina de tipo C utiliza una estructura de base integrada, con un diseño compacto y una huella reducida, ofreciendo ventajas como operación sencilla y menor costo, lo que la hace especialmente adecuada para procesar piezas de tamaño pequeño a mediano. En contraste, la máquina de tipo T emplea una estructura de base en forma de trípode, proporcionando una rigidez, estabilidad y capacidad de carga superiores, garantizando eficazmente los requisitos de mecanizado de piezas grandes o de alta precisión, por lo que es ideal para entornos de mecanizado exigentes.

| Categoría de Componentes | Origen (Fabricante) | Observaciones |

| Sistema de Control | ||

| Controlador CNC | CNC Integrado HF / CNC Autocorte | Dos opciones disponibles |

| Partes mecánicas | ||

| Estructura de Fundición | De las familias | Fundición con arena de resina HT300 |

| Conjunto de husillo de bolas | HIWIN, Taiwán | Precisión Clase P3 |

| Guías lineales | HIWIN, Taiwán | |

| Rodamientos | NSK, Japón / Harbin, China | |

| Piezas eléctricas | ||

| Contacto electromagnético (relé) AC | El trabajo de la empresa | |

| Relés | El hombre de Omron | |

| Tubo de Potencia de Alta Frecuencia | Importadas desde Japón | |

| Transformador | De las familias | |

| Motores de Servo | Delta, Taiwán | Motor de servicio de corriente continua |

| Otros | Japón, Taiwán, Empresas Mixtas | |

En cumplimiento con la norma nacional GB7926-2015 'Herramientas de corte por descarga eléctrica (tipo de avance y retroceso) – Inspección de precisión':

| Elemento de inspección | Especificación |

| Caras opuestas de un prisma octogonal regular de 28 mm (sección transversal vertical) | 0.012 mm / 0.009 mm (después del recorte) / altura 40 mm |

| Caras opuestas de un prisma octogonal regular de 28 mm (sección transversal horizontal) | 0.015 mm / 0.010 mm (después del recorte) / altura 40 mm |

| Precisión de posicionamiento del eje x, y | 0.025 mm / dentro de un recorrido de 1000 mm |

| Precisión de reposicionamiento | 0.013 mm / dentro de un recorrido de 1000 mm |

| Rugosidad Superficial (Ra) | Ra ≤ 2.5 μm / Ra ≤ 0.8 μm (después del recorte) |

| No, no lo estoy. | Accesorio |

| 1 | Luz de trabajo |

| 2 | Herramienta Simple |

| 3 | Dispositivo de Alineación Vertical del Alambre de Electrodo |

| 4 | Palanca de Mano |

| 5 | Tensor de Cable |

| 6 | Sistema de Fluido de Trabajo |

| 7 | Protección contra Salpicaduras de la Mesa de Trabajo |

| No, no lo estoy. | Documentación |

| 1 | Lista de Empaque |

| 2 | Informe de Inspección de Calidad de Fábrica |

| 3 | Una Copia del Manual de Operación del Sistema |

| 4 | Una Copia del Manual del Usuario de la Máquina Herramienta |

✦ A partir de la fecha de entrega, el proveedor ofrece una garantía mecánica de un año. Bajo condiciones normales de operación, el proveedor se responsabiliza del mantenimiento gratuito y del reemplazo de piezas de repuesto; sin embargo, las piezas consumibles, las piezas de desgaste y las herramientas no están cubiertas por la garantía.

✦ Tras el período de garantía de un año, el proveedor proporcionará las piezas de repuesto necesarias para reparaciones y ofrecerá servicios de reparación con cargos razonables.

El proveedor deberá proporcionar capacitación gratuita en el lugar para 1–2 personal técnico en las instalaciones del proveedor, con una duración de 1 a 2 días.

| No, no lo estoy. | Artículo | Contenido de la capacitación |

| 1 | Programación | Instrucción sobre técnicas de programación |

| 2 | Operación | Introducción a la estructura general de la máquina, procedimientos de arranque y funciones principales del panel de control |

| Llamada de programas, instrucciones detalladas de operación | ||

| Precauciones operativas y medidas de seguridad | ||

| 3 | Mantenimiento Mecánico | 1) Visión general de las estructuras mecánicas: |

| – Estructura de los ejes X, Y, Z, U y V | ||

| – Estructura del sistema hidráulico y de lubricación | ||

| 2) Problemas mecánicos comunes y mantenimiento: | ||

| – Procedimientos para la rotura de cables | ||

| 4 | Mantenimiento eléctrico | 1) Identificación de componentes eléctricos comunes y símbolos |

| 2) Introducción a conocimientos eléctricos básicos | ||

| 3) Explicación de diagramas de control eléctrico de maquinaria | ||

| 4) Solución de problemas eléctricos comunes | ||

| 5 | Pruebas | Pruebas prácticas y verificación de la operación de la máquina |