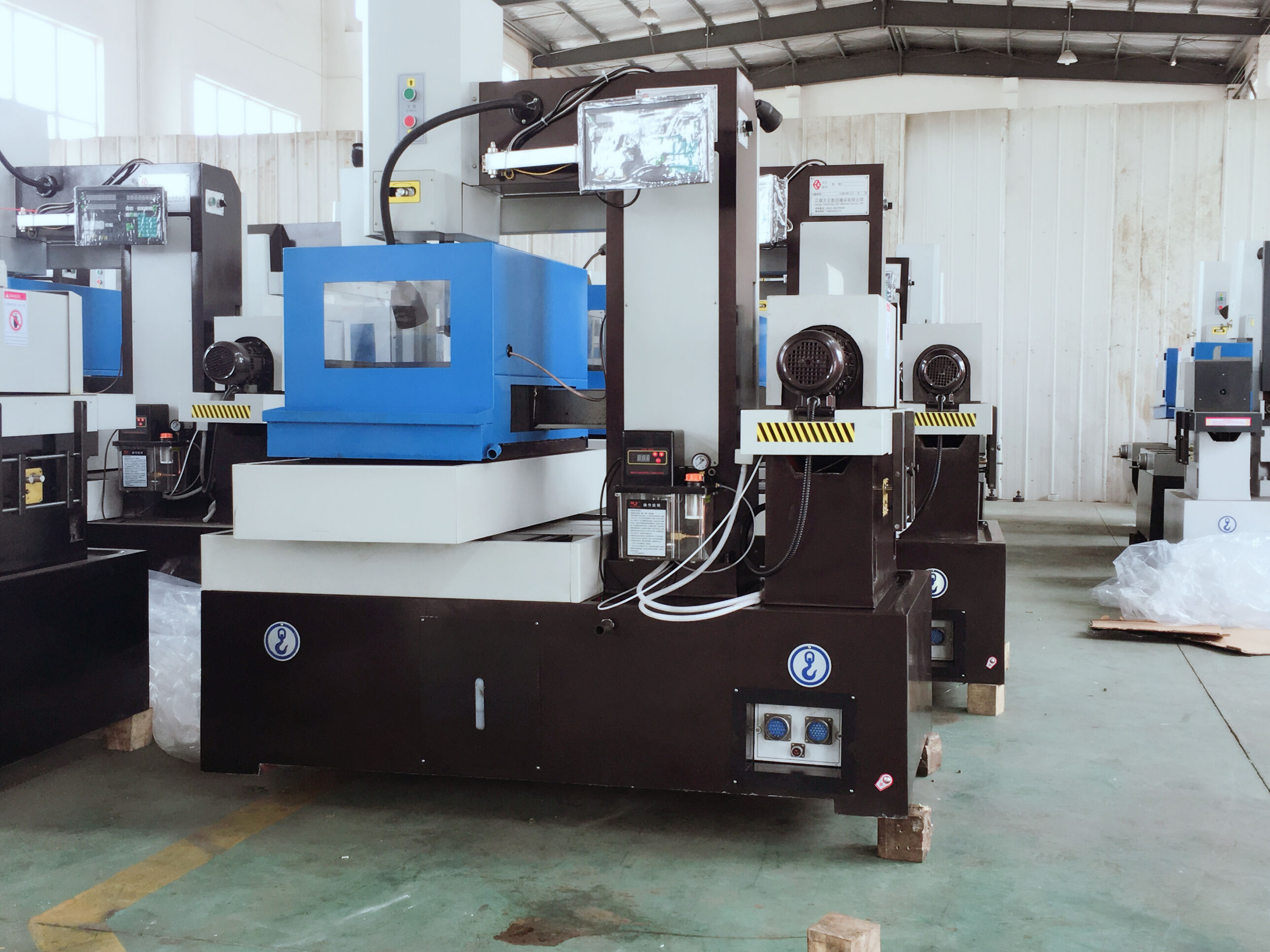

Dominando a Fabricação de Precisão com Tecnologia Avançada de EDM

A usinagem por eletroerosão a fio (EDM) representa um pilar fundamental da fabricação moderna de precisão, oferecendo capacidades incomparáveis na criação de formas complexas e designs intrincados. Equipamento de EDM a fio revolucionou a forma como as indústrias abordam o corte de alta precisão, especialmente ao lidar com metais duros e geometrias sofisticadas. Esta tecnologia avançada utiliza descargas elétricas entre um eletrodo de fio e a peça a ser trabalhada para alcançar precisão excepcional, tornando-se indispensável em diversos setores de manufatura.

A sofisticação dos equipamentos de eletroerosão a fio reside na sua capacidade de manter uma precisão consistente ao trabalhar com materiais desafiadores e padrões complexos. Diferentemente dos métodos convencionais de corte, a tecnologia de eletroerosão não depende de força mecânica, eliminando muitas das limitações associadas aos processos tradicionais de usinagem. Essa característica torna-a particularmente valiosa para indústrias que exigem componentes extremamente precisos, desde peças aeroespaciais até dispositivos médicos.

Componentes Principais dos Sistemas de Eletroerosão a Fio

Tecnologia Avançada de Eletrodo de Fio

O coração dos equipamentos de eletroerosão por fio reside no seu sistema de eletrodos, que normalmente utiliza fios de latão, cobre ou tungstênio com diâmetro entre 0,1 e 0,3 mm. Esses fios especializados são continuamente alimentados através da zona de corte, garantindo desempenho consistente e evitando a ruptura do fio durante operações complexas de corte. Sistemas modernos de eletroerosão por fio empregam sofisticados sistemas de gerenciamento de fio que automaticamente enfileiram e mantêm a tensão ideal do fio ao longo de todo o processo de corte.

A composição e as características do eletrodo de fio desempenham um papel crucial na obtenção de cortes precisos. Equipamentos avançados de eletroerosão por fio frequentemente apresentam tecnologia de fio multicamada, combinando diferentes materiais para otimizar o desempenho de corte mantendo a relação custo-benefício. Essa inovação permite aos fabricantes obter acabamentos superficiais superiores e tolerâncias mais rigorosas do que nunca.

Sistema Dielétrico e Filtragem

Um componente crítico dos equipamentos de eletroerosão a fio é o sistema dielétrico, que circula água desionizada ao redor da zona de corte. Esse sistema de filtração sofisticado tem múltiplas funções: ajuda a manter o processo de descarga elétrica, remove resíduos da área de corte e regula a temperatura. Máquinas modernas de eletroerosão incorporam tecnologias avançadas de filtração que monitoram e ajustam continuamente os parâmetros da qualidade da água para garantir condições ideais de corte.

Os mais recentes equipamentos de eletroerosão a fio possuem sistemas inteligentes de gestão dielétrica que ajustam automaticamente as taxas de fluxo e a pressão com base nas condições de corte. Essa capacidade de resposta dinâmica garante um desempenho consistente no corte, ao mesmo tempo que minimiza rupturas do fio e maximiza a disponibilidade da máquina.

Sistemas de Controle e Movimento de Precisão

Integração CNC Avançada

Equipamentos modernos de eletroerosão a fio dependem fortemente de sofisticados sistemas de Controle Numérico Computadorizado (CNC) para alcançar movimentos precisos e padrões de corte complexos. Esses sistemas de controle integram algoritmos avançados que monitoram e ajustam continuamente os parâmetros de corte em tempo real. A combinação de codificadores de alta resolução e motores servo precisos permite ao equipamento manter a precisão de posicionamento até o nível de micrômetros.

Os sistemas CNC nos equipamentos contemporâneos de eletroerosão a fio também incorporam recursos de controle adaptativo que automaticamente otimizam os parâmetros de corte com base nas propriedades do material e na complexidade da geometria. Essa adaptação inteligente garante uma qualidade de corte consistente, ao mesmo tempo que maximiza a produtividade sob diferentes condições das peças trabalhadas.

Manipulação Multi-Eixos

Equipamentos de EDM por fio normalmente oferecem capacidades de controle multieixos, permitindo cortes angulares complexos e operações sofisticadas de chanfro. Máquinas avançadas podem controlar simultaneamente até cinco eixos, possibilitando a criação de formas 3D intrincadas com precisão excepcional. Essa funcionalidade multieixo, combinada à integração com software CAM sofisticado, permite que os fabricantes enfrentem desafios geométricos cada vez mais complexos.

A precisão dos movimentos multieixos em equipamentos modernos de EDM por fio é ainda aprimorada por sistemas de compensação térmica e construção rígida da máquina. Esses recursos atuam em conjunto para minimizar os efeitos da expansão térmica e das vibrações mecânicas, garantindo precisão consistente durante operações prolongadas de usinagem.

Melhoria da Qualidade de Superfície e Precisão

Tecnologia Avançada de Gerador

Os sistemas de alimentação e geração em equipamentos de eletroerosão a fio evoluíram significativamente, incorporando controle digital de pulsos e gerenciamento adaptativo de energia. Esses geradores avançados podem modificar em tempo real as características da descarga elétrica, otimizando o equilíbrio entre velocidade de corte e acabamento superficial. Os equipamentos mais recentes podem alcançar acabamentos superficiais espelhados com valores de rugosidade tão baixos quanto 0,1 μm Ra.

Equipamentos modernos de eletroerosão a fio utilizam tecnologia sofisticada de modelagem de pulsos que pode ser ajustada com precisão para diferentes materiais e condições de corte. Essa capacidade permite aos operadores otimizar o processo de corte para aplicações específicas, seja priorizando velocidade, acabamento superficial ou precisão geométrica.

Enfiação e Gerenciamento Automáticos de Fio

Sistemas confiáveis de passagem automática de arame são essenciais para manter a operação contínua em equipamentos de eletroerosão a fio. Máquinas avançadas possuem mecanismos sofisticados de passagem que podem executar essa tarefa com confiabilidade mesmo em condições submersas ou através de furos de início complexos. Essa automação reduz significativamente o tempo de inatividade e garante qualidade constante de corte em longas séries de produção.

Os mais recentes equipamentos de eletroerosão a fio incorporam sistemas inteligentes de gerenciamento de arame que monitoram a condição do arame e ajustam automaticamente os parâmetros para otimizar seu uso e prevenir rupturas. Esses sistemas conseguem detectar problemas potenciais antes que eles ocorram, ajudando a manter a operação ininterrupta durante processos críticos de corte.

Perguntas Frequentes

Qual é a precisão máxima de corte alcançável com equipamentos de eletroerosão a fio?

Equipamentos modernos de eletroerosão a fio podem alcançar precisão de posicionamento dentro de ±0,001 mm e valores de rugosidade superficial tão baixos quanto 0,1 μm Ra. Essa precisão excepcional depende de fatores como qualidade da máquina, manutenção e condições ambientais.

Como o equipamento de eletroerosão a fio lida com diferentes tipos de materiais?

O equipamento de eletroerosão a fio pode processar efetivamente qualquer material condutor de eletricidade, independentemente da dureza. A tecnologia ajusta automaticamente os parâmetros de corte com base nas propriedades do material, embora a velocidade de corte possa variar conforme a condutividade elétrica e a espessura do material.

Quais são os requisitos de manutenção necessários para equipamentos de eletroerosão a fio?

A manutenção regular inclui monitorar e substituir peças sujeitas ao desgaste, manter a qualidade do fluido dielétrico e calibrar os sistemas de movimentação. Equipamentos modernos frequentemente possuem sistemas de manutenção preditiva que ajudam a otimizar os cronogramas de serviço e prevenir paradas inesperadas.