تسلط بر تولید دقیق با فناوری پیشرفته ادم

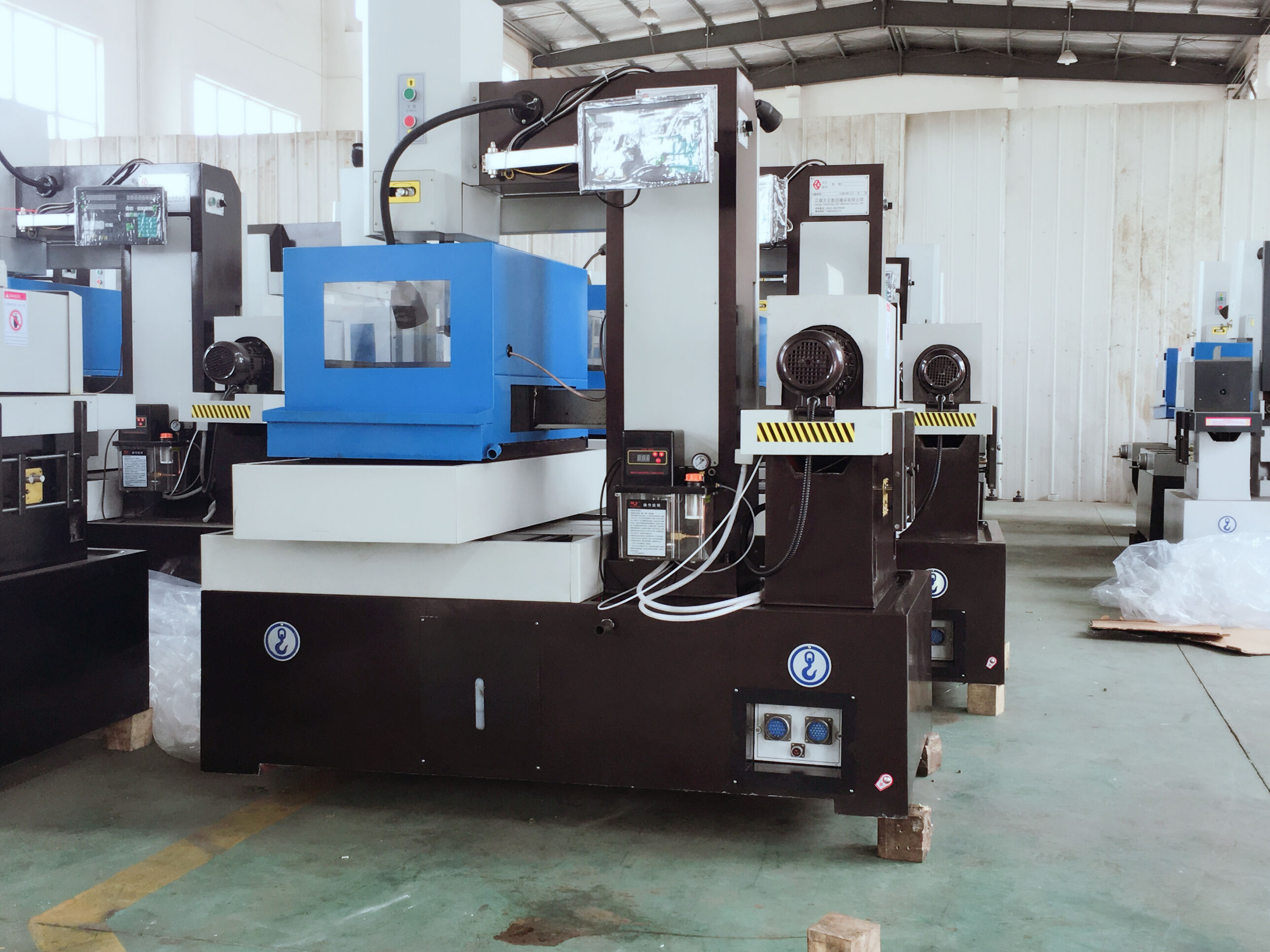

ماشینکاری با تخلیه الکتریکی سیم (EDM) به عنوان یکی از ارکان اساسی تولید دقیق مدرن محسوب میشود و قابلیتهای بینظیری در ایجاد اشکال پیچیده و طرحهای ظریف فراهم میکند. دستگاه وایر ادم روش صنعتی رویکرد صنایع به برش با دقت بالا را متحول کرده است، به ویژه در مواردی که با فلزات سخت و هندسههای پیچیده سروکار داریم. این فناوری پیشرفته از تخلیههای الکتریکی بین یک الکترود سیمی و قطعه کار برای دستیابی به دقتی استثنایی استفاده میکند و به همین دلیل در بخشهای متعدد تولید ضروری محسوب میشود.

پیچیدگی تجهیزات برش تخلیه الکتریکی سیمی (واير اي دي ام) در توانایی آن برای حفظ دقت مداوم در هنگام عبور از مواد چالشبرانگیز و الگوهای پیچیده نهفته است. برخلاف روشهای برش معمولی، فناوری اي دي ام به نیروی مکانیکی وابسته نیست و بنابراین بسیاری از محدودیتهای مرتبط با فرآیندهای ماشینکاری سنتی را از بین میبرد. این ویژگی باعث میشود این فناوری بهویژه برای صنایعی که به قطعات بسیار دقیق نیاز دارند — از قطعات هوافضا تا دستگاههای پزشکی — ارزشمند باشد.

اجزای اصلی سیستمهای وایر اي دي ام

فناوری پیشرفته الکترود سیمی

قلب تجهیزات ماشینکاری سیم اغتشاشی (واير اي دي ام) در سیستم الکترود آن قرار دارد که معمولاً از سیمهای برنجی، مسی یا تنگستن با قطری بین ۰٫۱ تا ۰٫۳ میلیمتر استفاده میشود. این سیمهای تخصصی بهصورت مداوم از منطقه برش عبور داده میشوند و عملکرد پایداری را تضمین کرده و از پارگی سیم در حین عملیات برش پیچیده جلوگیری میکنند. سیستمهای مدرن واير اي دي ام از سیستمهای مدیریت سیم پیشرفتهای بهره میبرند که بهصورت خودکار سیم را عبور داده و کشش بهینه سیم را در طول فرآیند برش حفظ میکنند.

ترکیب و ویژگیهای سیم الکترودی نقش مهمی در دستیابی به برشهای دقیق ایفا میکنند. تجهیزات پیشرفته واير اي دي ام اغلب از فناوری سیم چندلایه بهره میبرند که ترکیبی از مواد مختلف را برای بهینهسازی عملکرد برش در عین حفظ مقرونبهصرفهبودن ارائه میدهد. این نوآوری به تولیدکنندگان اجازه میدهد تا به صافی سطح و دقتهای بالاتری نسبت به گذشته دست یابند.

سیستم دیالکتریک و فیلتراسیون

یک جزء حیاتی تجهیزات ماشینکاری با سیم (واير اي دي ام) سیستم دیالکتریک است که آب مقطر را در اطراف منطقه برش گردش میدهد. این سیستم فیلتراسیون پیشرفته اهداف متعددی دارد: به حفظ فرآیند تخلیه الکتریکی کمک میکند، ذرات زائد را از ناحیه برش خارج میکند و دما را تنظیم میکند. دستگاههای مدرن EDM از فناوریهای پیشرفته فیلتراسیون بهره میبرند که به طور مداوم پارامترهای کیفیت آب را نظارت کرده و برای اطمینان از شرایط برش بهینه، آنها را تنظیم میکنند.

جدیدترین تجهیزات وایر اِدم دارای سیستمهای هوشمند مدیریت دیالکتریک هستند که به صورت خودکار نرخ جریان و فشار را بر اساس شرایط برش تنظیم میکنند. این قابلیت پاسخگویی پویا عملکرد ثابت برش را تضمین میکند و در عین حال شکستن سیم را به حداقل رسانده و زمان کارکرد دستگاه را به حداکثر میرساند.

سیستمهای کنترل دقیق و حرکت

ادغام پیشرفته CNC

تجهیزات مدرن برش سیمی با استفاده از تخلیه الکتریکی به شدت به سیستمهای پیچیده کنترل عددی کامپیوتری (CNC) متکی هستند تا حرکات دقیق و الگوهای برش پیچیده را به دست آورند. این سیستمهای کنترل، الگوریتمهای پیشرفتهای را ادغام کردهاند که به طور مداوم پارامترهای برش را در زمان واقعی نظارت و تنظیم میکنند. ترکیب انکودرهای با وضوح بالا و موتورهای سروو دقیق، امکان حفظ دقت موقعیتگیری تا حد میکرون را در این تجهیزات فراهم میکند.

سیستمهای CNC در تجهیزات معاصر برش سیمی با استفاده از تخلیه الکتریکی همچنین دارای ویژگیهای کنترل تطبیقی هستند که به صورت خودکار پارامترهای برش را بر اساس خواص مواد و پیچیدگی هندسه بهینه میکنند. این تطبیق هوشمند، کیفیت یکنواخت برش را تضمین میکند و در عین حال بهرهوری را در شرایط مختلف قطعه کار به حداکثر میرساند.

دستکاری چند محوره

تجهیزات تراشکاری سیمی معمولاً امکان کنترل چند محوره را فراهم میکنند و به همین دلیل قادر به انجام برشهای زاویهدار پیچیده و عملیات شیبدهی پیشرفته هستند. دستگاههای پیشرفته میتوانند تا پنج محور را به طور همزمان کنترل کنند و این امر امکان ساخت اشکال سهبعدی پیچیده با دقت بسیار بالا را فراهم میآورد. این قابلیت چندمحوره، در کنار یکپارچهسازی نرمافزارهای پیشرفته CAM، به تولیدکنندگان اجازه میدهد تا به چالشهای هندسی فزایندهای با موفقیت برسند.

دقت حرکات چندمحوره در تجهیزات مدرن تراشکاری سیمی با سیستمهای جبران حرارتی و ساختار سفت و محکم دستگاه بهبود بیشتری یافته است. این ویژگیها به صورت ترکیبی عمل میکنند تا اثرات انبساط حرارتی و ارتعاشات مکانیکی را به حداقل برسانند و دقت ثابتی را در طول عملیات تراشکاری طولانیمدت تضمین کنند.

بهبود کیفیت سطح و دقت

فناوری پیشرفته ژنراتور

سیستمهای تغذیه و تولید برق در تجهیزات ماشینکاری سیمی با تخلیه الکتریکی بهطور قابل توجهی پیشرفت کردهاند و شامل کنترل دیجیتال پالس و مدیریت انطباقی توان هستند. این مولدهای پیشرفته میتوانند مشخصات تخلیه الکتریکی را بهصورت لحظهای تغییر دهند و تعادل بین سرعت برش و کیفیت سطح را بهینه کنند. جدیدترین تجهیزات قادر به دستیابی به سطوح آینهای با مقادیر زبری به اندازه ۰٫۱ میکرومتر Ra هستند.

تجهیزات مدرن ماشینکاری سیمی با تخلیه الکتریکی از فناوری پیشرفته شکلدهی پالس استفاده میکنند که میتوان آن را برای مواد مختلف و شرایط برش تنظیم دقیق نمود. این قابلیت به اپراتورها اجازه میدهد تا فرآیند برش را برای کاربردهای خاص بهینه کنند، چه اولویت با سرعت، کیفیت سطح یا دقت هندسی باشد.

سیمکشی و مدیریت خودکار سیم

سیستمهای قابل اعتماد تغذیه خودکار سیم برای حفظ عملیات مداوم در دستگاههای EDM سیمی ضروری هستند. دستگاههای پیشرفته مکانیسمهای تغذیه سیم پیچیدهای دارند که میتوانند این کار را حتی در شرایط غوطهور یا از طریق سوراخهای شروع پیچیده بهصورت قابل اعتماد انجام دهند. این اتوماسیون بهطور قابل توجهی زمان توقف را کاهش میدهد و کیفیت برش یکنواختی را در طول تولید طولانی تضمین میکند.

جدیدترین دستگاههای EDM سیمی، سیستمهای هوشمند مدیریت سیم را به کار میگیرند که وضعیت سیم را نظارت کرده و بهصورت خودکار پارامترها را تنظیم میکنند تا مصرف سیم بهینه شود و پارگی آن جلوگیری شود. این سیستمها قادر به تشخیص مشکلات احتمالی قبل از وقوع آنها هستند و به حفظ عملیات بدون وقفه در حین عملیات برش حساس کمک میکنند.

سوالات متداول

حداکثر دقت برش قابل دستیابی با دستگاههای EDM سیمی چقدر است؟

تجهیزات مدرن برش تخلیه الکتریکی سیمی قادر به دستیابی به دقت موقعیتگیری در محدوده ±0.001 میلیمتر و مقادیر زبری سطح تا حداقل 0.1 میکرومتر Ra هستند. این دقت استثنایی به عواملی از جمله کیفیت ماشین، نگهداری و شرایط محیطی بستگی دارد.

تجهیزات برش تخلیه الکتریکی سیمی چگونه با انواع مختلف مواد رفتار میکند؟

تجهیزات برش تخلیه الکتریکی سیمی میتواند هر ماده رسانای الکتریکی را بدون توجه به سختی آن بهطور مؤثر پردازش کند. این فناوری بهصورت خودکار پارامترهای برش را بر اساس خواص ماده تنظیم میکند، هرچند سرعت برش بسته به هدایت الکتریکی و ضخامت ماده ممکن است متفاوت باشد.

چه نیازهای نگهداریای برای تجهیزات برش تخلیه الکتریکی سیمی لازم است؟

نگهداری منظم شامل پایش و تعویض قطعات فرسوده، حفظ کیفیت مایع دیالکتریک و کالیبره کردن سیستمهای حرکتی است. تجهیزات مدرن اغلب دارای سیستمهای نگهداری پیشبینانه هستند که به بهینهسازی برنامههای خدماتی و جلوگیری از توقفهای غیرمنتظره کمک میکنند.