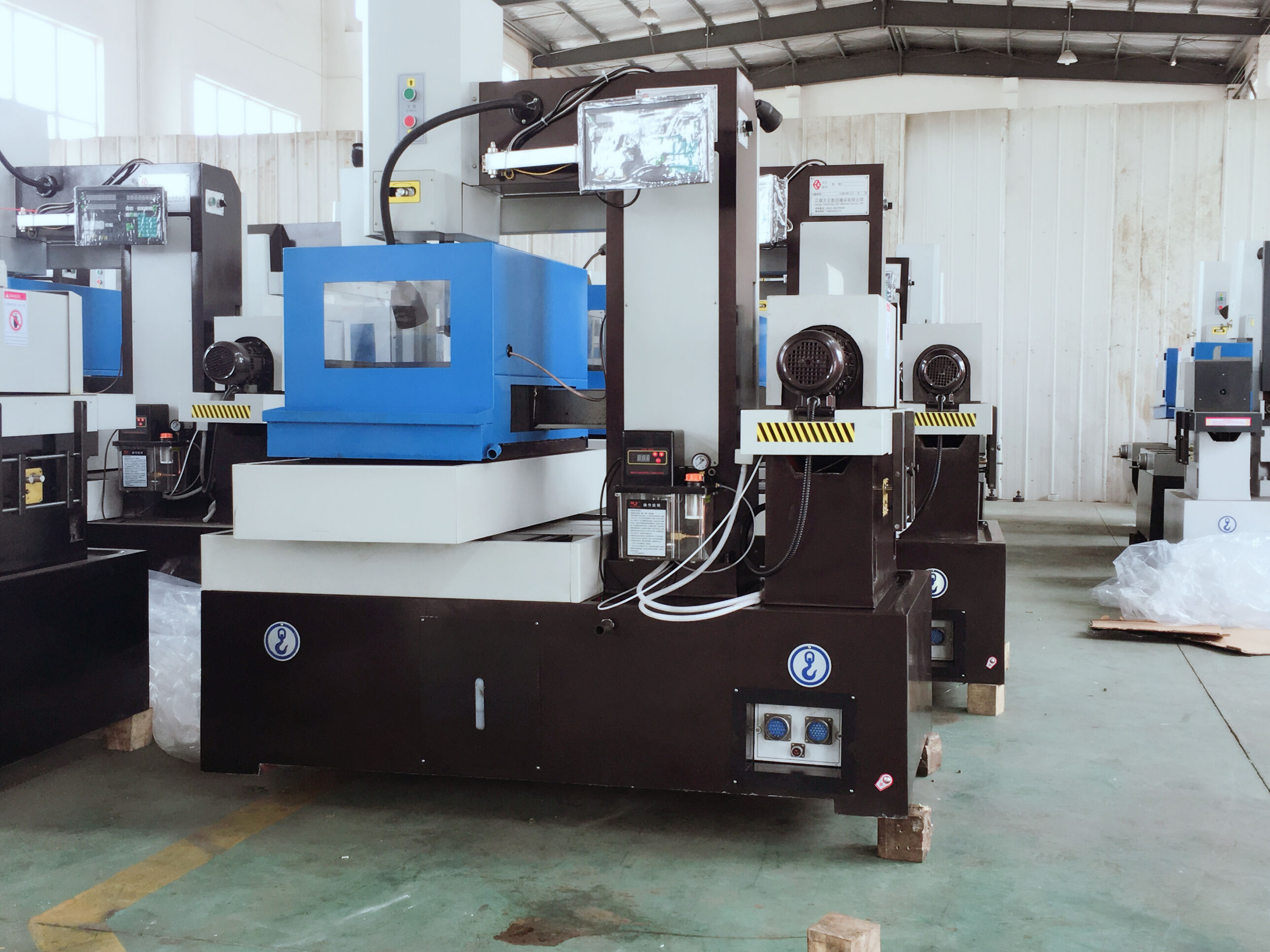

Beherrschung der Präzisionsfertigung mit fortschrittlicher EDM-Technologie

Das Drahterodieren (EDM) stellt eine Schlüsseltechnologie der modernen Präzisionsfertigung dar und bietet hervorragende Möglichkeiten zur Herstellung komplexer Formen und filigraner Designs. Drahterosionsmaschinen hat die Art und Weise, wie Industrien den Hochpräzisionsschnitt angehen, revolutioniert, insbesondere bei der Bearbeitung von harten Metallen und komplexen Geometrien. Diese fortschrittliche Technologie nutzt elektrische Entladungen zwischen einer Drahtelektrode und dem Werkstück, um außergewöhnliche Genauigkeit zu erzielen, und ist daher in zahlreichen Fertigungssektoren unverzichtbar.

Die Raffinesse von Drahterodiermaschinen liegt in ihrer Fähigkeit, bei der Bearbeitung anspruchsvoller Materialien und komplexer Muster eine gleichbleibende Präzision aufrechtzuerhalten. Im Gegensatz zu herkömmlichen Schneidverfahren setzt die EDM-Technologie nicht auf mechanische Kraft, wodurch viele Einschränkungen herkömmlicher spanender Fertigungsverfahren entfallen. Diese Eigenschaft macht sie besonders wertvoll für Branchen, die äußerst präzise Bauteile benötigen, von Aerospace-Komponenten bis hin zu medizinischen Geräten.

Kernkomponenten von Drahterodiersystemen

Fortgeschrittene Drahtelektrodentechnologie

Das Herzstück der Drahterodiermaschinen bildet das Elektrodensystem, das in der Regel Kupfer-, Messing- oder Wolframdrähte mit einem Durchmesser von 0,1 bis 0,3 mm verwendet. Diese speziellen Drähte werden kontinuierlich durch die Schneidzone geführt, um eine gleichbleibende Leistung zu gewährleisten und Drahtbrüche während komplexer Schneidvorgänge zu vermeiden. Moderne Drahterodieranlagen verfügen über ausgeklügelte Drahtführungs- und Spannregelungssysteme, die den Draht automatisch einfädeln und während des gesamten Schneidprozesses eine optimale Drahtspannung aufrechterhalten.

Die Zusammensetzung und die Eigenschaften des Drahtelektrodenmaterials spielen eine entscheidende Rolle für präzise Schnitte. Fortschrittliche Drahterodiergeräte verfügen oft über Mehrschicht-Drahttechnologie, bei der verschiedene Materialien kombiniert werden, um die Schneidleistung zu optimieren und gleichzeitig die Wirtschaftlichkeit zu gewährleisten. Diese Innovation ermöglicht es Herstellern, bessere Oberflächenqualitäten und engere Toleranzen als je zuvor zu erzielen.

Dielektrikumsystem und Filtration

Ein entscheidender Bestandteil von Draht-EDM-Anlagen ist das Dielektrikum-System, das deionisiertes Wasser um die Schneidzone zirkulieren lässt. Dieses hochentwickelte Filtersystem erfüllt mehrere Funktionen: Es unterstützt den elektrischen Entladeprozess, entfernt Partikel aus dem Schneidbereich und reguliert die Temperatur. Moderne EDM-Maschinen verfügen über fortschrittliche Filtertechnologien, die kontinuierlich die Wasserqualitätsparameter überwachen und anpassen, um optimale Schneidbedingungen sicherzustellen.

Die neuesten Draht-EDM-Anlagen sind mit intelligenten Dielektrikum-Management-Systemen ausgestattet, die Strömungsgeschwindigkeit und Druck automatisch basierend auf den Schneidbedingungen anpassen. Diese dynamische Reaktionsfähigkeit gewährleistet eine gleichbleibend hohe Schneidleistung, minimiert Drahtbrüche und maximiert die Maschinenverfügbarkeit.

Präzisionssteuerung und Bewegungssysteme

Fortgeschrittene CNC-Integration

Moderne Drahterodiergeräte sind stark auf hochentwickelte computergestützte numerische Steuerungssysteme (CNC) angewiesen, um präzise Bewegungen und komplexe Schneidmuster zu erreichen. Diese Steuerungssysteme integrieren fortschrittliche Algorithmen, die Schneidparameter kontinuierlich in Echtzeit überwachen und anpassen. Die Kombination aus hochauflösenden Gebern und präzisen Servomotoren ermöglicht es den Geräten, eine Positionierungsgenauigkeit im Mikrometerbereich beizubehalten.

Die CNC-Systeme in modernen Drahterodiermaschinen enthalten zudem adaptive Regelungsfunktionen, die Schneidparameter automatisch basierend auf Materialeigenschaften und der Komplexität der Geometrie optimieren. Diese intelligente Anpassung gewährleistet eine gleichbleibende Schneidqualität und maximiert gleichzeitig die Produktivität unter wechselnden Werkstückbedingungen.

Mehrachsige Manipulation

Draht-EDM-Anlagen verfügen in der Regel über Mehrachsen-Steuerungsfunktionen, die komplexe Winkelschnitte und anspruchsvolle Konusbearbeitungen ermöglichen. Fortschrittliche Maschinen können bis zu fünf Achsen gleichzeitig steuern, wodurch aufwendige 3D-Formen mit außergewöhnlicher Präzision erzeugt werden können. Diese Mehrachsen-Funktionalität, kombiniert mit einer ausgefeilten Integration von CAM-Software, ermöglicht es Herstellern, zunehmend komplexe geometrische Aufgaben zu bewältigen.

Die Präzision der Mehrachs-Bewegungen moderner Draht-EDM-Anlagen wird weiter verbessert durch thermische Kompensationssysteme und eine stabile Maschinenkonstruktion. Diese Merkmale wirken gemeinsam, um die Auswirkungen von thermischer Expansion und mechanischen Vibrationen zu minimieren und gewährleisten so eine konsistente Genauigkeit während längerer Bearbeitungsprozesse.

Oberflächenqualität und Genauigkeitsverbesserung

Fortgeschrittene Generator-Technologie

Die Stromversorgungs- und Generatorsysteme bei Drahterodiergeräten haben sich erheblich weiterentwickelt und umfassen digitale Pulssteuerung und adaptive Energiemanagementfunktionen. Diese fortschrittlichen Generatoren können die Eigenschaften der elektrischen Entladung in Echtzeit anpassen, wodurch das optimale Gleichgewicht zwischen Schnittgeschwindigkeit und Oberflächenqualität erreicht wird. Die neuesten Geräte können spiegelähnliche Oberflächen mit Rauhigkeitswerten von bis zu 0,1 μm Ra erzielen.

Moderne Drahterodiergeräte nutzen hochentwickelte Impulsformungstechnologien, die für verschiedene Materialien und Schneidbedingungen präzise eingestellt werden können. Diese Funktion ermöglicht es den Bedienern, den Schneidprozess für spezifische Anwendungen zu optimieren, unabhängig davon, ob Geschwindigkeit, Oberflächenqualität oder geometrische Genauigkeit im Vordergrund stehen.

Automatisches Drahteinfädeln und -management

Zuverlässige automatische Drahteinfädelsysteme sind entscheidend, um einen kontinuierlichen Betrieb bei Drahterodiermaschinen aufrechtzuerhalten. Fortschrittliche Maschinen verfügen über ausgeklügelte Einfädelsysteme, die diese Aufgabe auch unter Wasser oder durch komplexe Startlöcher hindurch zuverlässig ausführen können. Diese Automatisierung reduziert Stillstandszeiten erheblich und gewährleistet eine gleichbleibende Schnittqualität über lange Produktionsläufe hinweg.

Die neuesten Drahterodiermaschinen verfügen über intelligente Drahtmanagementsysteme, die den Zustand des Drahtes überwachen und automatisch Parameter anpassen, um die Drahtnutzung zu optimieren und Brüche zu vermeiden. Diese Systeme können potenzielle Probleme erkennen, bevor sie auftreten, und tragen so dazu bei, einen ununterbrochenen Betrieb während kritischer Schneidvorgänge sicherzustellen.

Häufig gestellte Fragen

Welche maximale Schneidgenauigkeit ist mit Drahterodiermaschinen erreichbar?

Moderne Drahterodiermaschinen können eine Positionierungsgenauigkeit innerhalb von ±0,001 mm und Oberflächenrauheitwerte von bis zu 0,1 μm Ra erreichen. Diese außergewöhnliche Präzision hängt von Faktoren wie der Maschinenqualität, Wartung und Umgebungsbedingungen ab.

Wie verarbeitet Drahterodier-Ausrüstung verschiedene Materialtypen?

Drahterodier-Ausrüstung kann jedes elektrisch leitfähige Material unabhängig von seiner Härte effektiv bearbeiten. Die Technologie passt die Schneidparameter automatisch an die Materialeigenschaften an, wobei die Schneidgeschwindigkeit je nach elektrischer Leitfähigkeit und Dicke des Materials variieren kann.

Welche Wartungsanforderungen sind für Drahterodier-Ausrüstung notwendig?

Zu den regelmäßigen Wartungsarbeiten gehören die Überwachung und der Austausch von Verschleißteilen, die Sicherstellung der Qualität des Dielektrikums sowie die Kalibrierung der Bewegungssysteme. Moderne Geräte verfügen häufig über prädiktive Wartungssysteme, die dabei helfen, Wartungsintervalle zu optimieren und unerwartete Ausfallzeiten zu vermeiden.