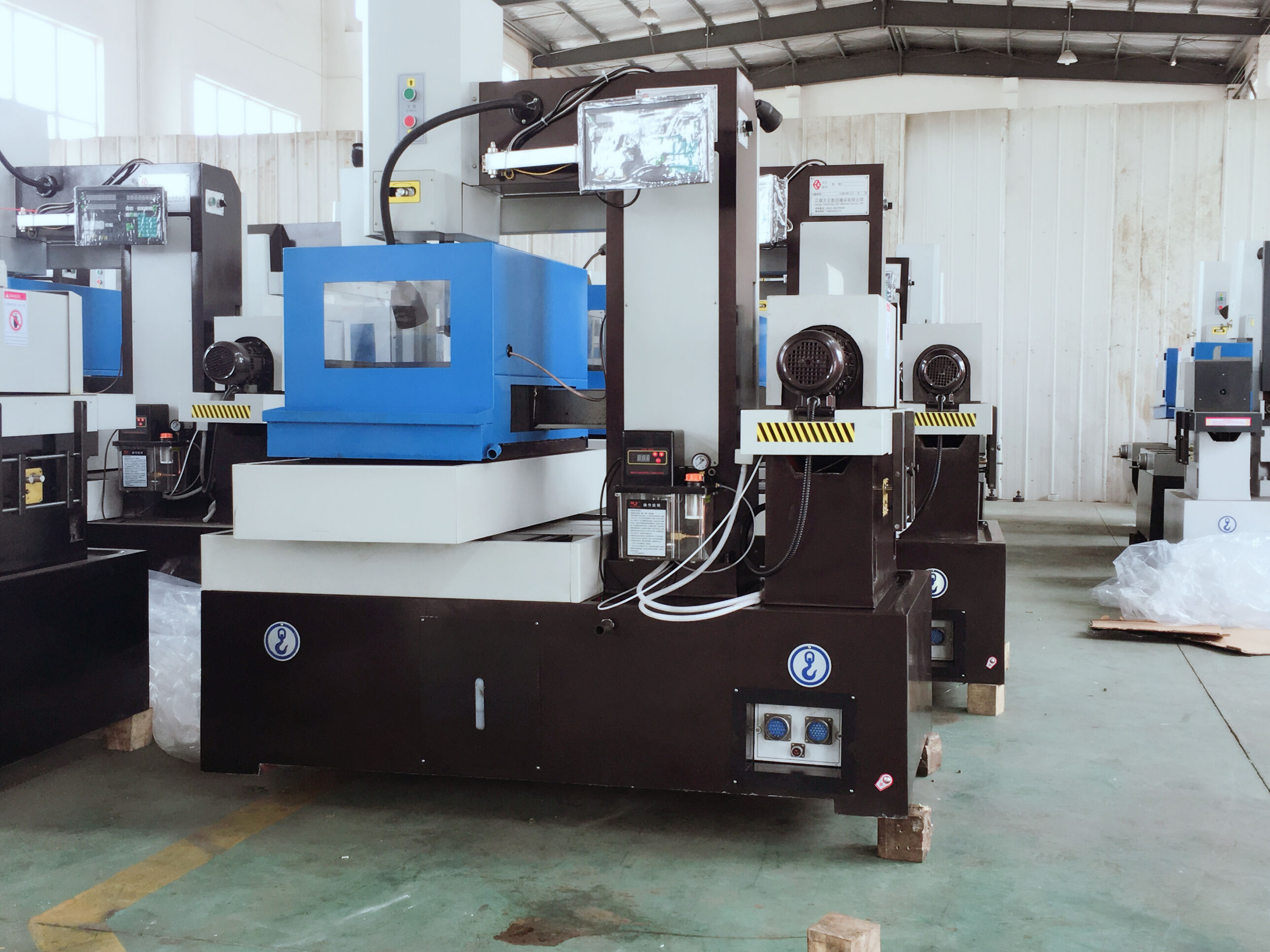

Menguasai Manufaktur Presisi dengan Teknologi EDM Canggih

Wire Electrical Discharge Machining (EDM) merupakan fondasi dalam manufaktur presisi modern, menawarkan kemampuan luar biasa dalam menciptakan bentuk kompleks dan desain rumit. Peralatan edm kawat telah merevolusi cara industri melakukan pemotongan presisi tinggi, terutama saat menangani logam keras dan geometri yang canggih. Teknologi maju ini memanfaatkan loncatan listrik antara elektroda kawat dan benda kerja untuk mencapai akurasi luar biasa, menjadikannya sangat penting di berbagai sektor manufaktur.

Kemajuan peralatan wire EDM terletak pada kemampuannya untuk mempertahankan ketelitian yang konsisten saat memotong material yang sulit dan pola yang kompleks. Berbeda dengan metode pemotongan konvensional, teknologi EDM tidak bergantung pada gaya mekanis, sehingga menghilangkan banyak keterbatasan yang terkait dengan proses permesinan tradisional. Karakteristik ini membuatnya sangat berharga bagi industri yang membutuhkan komponen dengan ketelitian ekstrem, mulai dari suku cadang aerospace hingga perangkat medis.

Komponen Utama Sistem Wire EDM

Teknologi Elektroda Kawat Canggih

Jantung peralatan wire EDM terletak pada sistem elektrodanya, yang biasanya menggunakan kawat kuningan, tembaga, atau tungsten dengan diameter berkisar antara 0,1 hingga 0,3 mm. Kawat khusus ini terus-menerus digerakkan melalui zona pemotongan, memastikan kinerja yang konsisten dan mencegah putusnya kawat selama operasi pemotongan yang kompleks. Sistem wire EDM modern menggunakan sistem manajemen kawat yang canggih untuk secara otomatis memasukkan kawat dan menjaga ketegangan kawat tetap optimal sepanjang proses pemotongan.

Komposisi dan karakteristik kawat elektroda memainkan peran penting dalam mencapai hasil potong yang presisi. Peralatan wire EDM canggih sering dilengkapi teknologi kawat berlapis ganda, yang menggabungkan berbagai material untuk mengoptimalkan kinerja pemotongan sekaligus menjaga efisiensi biaya. Inovasi ini memungkinkan produsen mencapai hasil permukaan yang lebih halus dan toleransi yang lebih ketat dibandingkan sebelumnya.

Sistem Dielektrik dan Filtrasi

Komponen penting dari peralatan wire EDM adalah sistem dielektrik, yang mengalirkan air deionisasi di sekitar zona pemotongan. Sistem filtrasi canggih ini memiliki beberapa fungsi: membantu mempertahankan proses pelepasan listrik, menghilangkan serpihan dari area pemotongan, serta mengatur suhu. Mesin EDM modern dilengkapi teknologi filtrasi mutakhir yang terus-menerus memantau dan menyesuaikan parameter kualitas air guna memastikan kondisi pemotongan yang optimal.

Peralatan wire EDM terbaru dilengkapi sistem manajemen dielektrik cerdas yang secara otomatis menyesuaikan laju aliran dan tekanan berdasarkan kondisi pemotongan. Kemampuan respons dinamis ini memastikan kinerja pemotongan yang konsisten sekaligus meminimalkan putusnya kawat dan memaksimalkan waktu operasional mesin.

Sistem Kontrol dan Gerak Presisi

Integrasi CNC Lanjutan

Peralatan EDM kawat modern sangat bergantung pada sistem Kontrol Numerik Komputer (CNC) yang canggih untuk mencapai pergerakan presisi dan pola pemotongan yang kompleks. Sistem kontrol ini mengintegrasikan algoritma canggih yang terus memantau dan menyesuaikan parameter pemotongan secara real-time. Kombinasi encoder resolusi tinggi dan motor servo presisi memungkinkan peralatan mempertahankan akurasi posisi hingga satuan mikron.

Sistem CNC dalam peralatan EDM kawat kontemporer juga mencakup fitur kontrol adaptif yang secara otomatis mengoptimalkan parameter pemotongan berdasarkan sifat material dan kompleksitas geometri. Adaptasi cerdas ini memastikan kualitas pemotongan yang konsisten sekaligus memaksimalkan produktivitas dalam berbagai kondisi benda kerja.

Manipulasi Multi-Sumbu

Peralatan Wire EDM umumnya menawarkan kemampuan kontrol multi-sumbu, memungkinkan pemotongan sudut kompleks dan operasi penirusan canggih. Mesin canggih dapat mengendalikan hingga lima sumbu secara bersamaan, memungkinkan pembuatan bentuk 3D rumit dengan ketelitian luar biasa. Fungsi multi-sumbu ini, dikombinasikan dengan integrasi perangkat lunak CAM yang canggih, memungkinkan produsen mengatasi tantangan geometris yang semakin kompleks.

Ketepatan gerakan multi-sumbu pada peralatan wire EDM modern semakin ditingkatkan oleh sistem kompensasi termal dan konstruksi mesin yang kaku. Fitur-fitur ini bekerja bersama untuk meminimalkan efek ekspansi termal dan getaran mekanis, memastikan akurasi yang konsisten sepanjang operasi pemesinan yang berkepanjangan.

Peningkatan Kualitas Permukaan dan Akurasi

Teknologi Generator Canggih

Sistem catu daya dan generator pada peralatan wire EDM telah berkembang pesat, mengadopsi kontrol pulsa digital dan manajemen daya adaptif. Generator canggih ini dapat mengubah karakteristik pelepasan listrik secara real-time, mengoptimalkan keseimbangan antara kecepatan pemotongan dan kualitas permukaan. Peralatan terbaru mampu mencapai hasil akhir permukaan seperti cermin dengan nilai kekasaran serendah 0,1 μm Ra.

Peralatan wire EDM modern menggunakan teknologi pembentukan pulsa yang canggih dan dapat disesuaikan secara halus untuk berbagai material dan kondisi pemotongan. Kemampuan ini memungkinkan operator mengoptimalkan proses pemotongan sesuai aplikasi tertentu, baik memprioritaskan kecepatan, kualitas permukaan, maupun ketepatan geometri.

Pemasangan dan Manajemen Kawat Otomatis

Sistem penyusupan kawat otomatis yang andal sangat penting untuk menjaga operasi terus-menerus pada peralatan wire EDM. Mesin canggih dilengkapi mekanisme penyusupan yang canggih yang dapat melakukan tugas ini secara andal bahkan dalam kondisi terendam atau melalui lubang awal yang kompleks. Otomatisasi ini secara signifikan mengurangi waktu henti dan memastikan kualitas pemotongan yang konsisten selama proses produksi panjang.

Peralatan wire EDM terbaru mengintegrasikan sistem manajemen kawat cerdas yang memantau kondisi kawat dan secara otomatis menyesuaikan parameter untuk mengoptimalkan penggunaan kawat serta mencegah putusnya kawat. Sistem-sistem ini dapat mendeteksi kemungkinan masalah sebelum terjadi, membantu menjaga kelangsungan operasi selama proses pemotongan yang kritis.

Pertanyaan yang Sering Diajukan

Berapa akurasi pemotongan maksimum yang dapat dicapai dengan peralatan wire EDM?

Peralatan wire EDM modern dapat mencapai akurasi posisi dalam kisaran ±0,001 mm dan nilai kekasaran permukaan serendah 0,1 μm Ra. Ketepatan luar biasa ini tergantung pada faktor-faktor seperti kualitas mesin, perawatan, dan kondisi lingkungan.

Bagaimana peralatan wire EDM menangani berbagai jenis material?

Peralatan wire EDM dapat memproses secara efektif semua material yang bersifat konduktif listrik, tanpa mempertimbangkan tingkat kekerasannya. Teknologi ini secara otomatis menyesuaikan parameter pemotongan berdasarkan sifat material, meskipun kecepatan pemotongan dapat bervariasi tergantung pada konduktivitas listrik dan ketebalan material.

Perawatan apa saja yang diperlukan untuk peralatan wire EDM?

Perawatan rutin meliputi pemantauan dan penggantian suku cadang yang aus, menjaga kualitas cairan dielektrik, serta melakukan kalibrasi sistem gerak. Peralatan modern sering dilengkapi dengan sistem perawatan prediktif yang membantu mengoptimalkan jadwal perawatan dan mencegah terhentinya operasional secara tak terduga.