Pontos gyártás mestersége az előrehaladott szikrafúrási technológiával

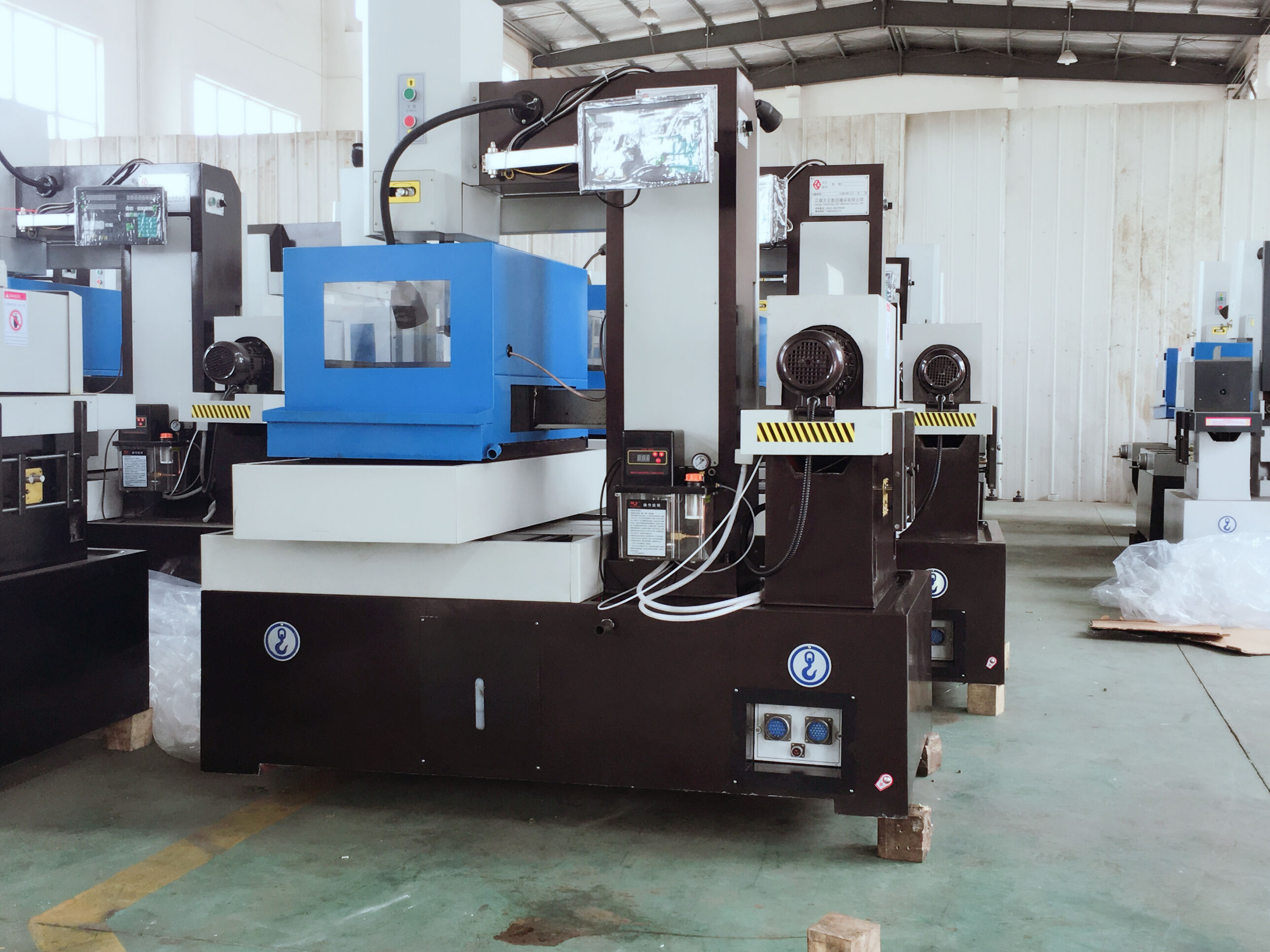

A vezeték elektromos kisüléses megmunkálás (EDM) a modern precíziós gyártás egyik alappillére, és páratlan lehetőségeket kínál összetett alakok és bonyolult tervek létrehozásában. Vezeték eróziós vágóberendezés Forradalmasította az iparágak megközelítését a nagy pontosságú vágás terén, különösen kemény fémek és szofisztikált geometriák esetén. Ez a fejlett technológia elektromos kisüléseket használ egy vezetékelektroda és a munkadarab között, hogy kiváló pontosságot érjen el, így elengedhetetlen több gyártási ágazatban.

A huzalelektródás szikrafúrás (wire EDM) berendezések kifinomultsága abban rejlik, hogy állandó pontosságot képesek fenntartani akkor is, amikor nehéz anyagokon és összetett mintázatokon haladnak keresztül. Ellentétben a hagyományos vágási módszerekkel, az EDM technológia nem mechanikai erőre épít, így kiküszöböli a hagyományos megmunkálási eljárásokhoz kapcsolódó számos korlátozást. Ez a jellemző különösen értékes iparágak számára, ahol extrém pontosságú alkatrészekre van szükség, legyen szó repülőgépipari alkatrészekről vagy orvosi eszközökről.

Huzalelektródás szikrafúrási rendszerek alapvető elemei

Fejlett huzalelektródás technológia

A huzalelektródás vágóberendezések szíve az elektróda-rendszerben rejlik, amely általában 0,1 és 0,3 mm átmérőjű rézötvözetből, rézből vagy volfrámból készült huzalokat használ. Ezeket a speciális huzalokat folyamatosan vezetik át a vágózónán, így biztosítva az állandó teljesítményt és megelőzve a huzalszakadást összetett vágási műveletek során. A modern huzalelektródás vágórendszerek kifinomult huzalkezelő rendszereket alkalmaznak, amelyek automatikusan felfűzik és fenntartják az optimális huzalfeszítést az egész vágási folyamat során.

A huzalelektróda összetétele és tulajdonságai döntő szerepet játszanak a pontos vágás elérésében. A fejlett huzalelektródás berendezések gyakran többrétegű huzaltechnológiát alkalmaznak, különböző anyagok kombinálásával a vágási teljesítmény optimalizálása és a költséghatékonyság fenntartása érdekében. Ez az innováció lehetővé teszi a gyártók számára, hogy korábban soha nem látott minőségű felületi minőséget és szorosabb tűréseket érjenek el.

Dielektrikus rendszer és szűrés

A huzalos szikrafúró berendezések egyik kritikus alkatrésze a dielektrikus rendszer, amely desztillált vizet cirkuláltat a vágózóna körül. Ez a kifinomult szűrőrendszer több célra is szolgál: segít fenntartani a szikramarás folyamatát, eltávolítja a szennyeződéseket a vágó területről, és szabályozza a hőmérsékletet. A modern szikrafúró gépek fejlett szűrőtechnológiákat alkalmaznak, amelyek folyamatosan figyelik és állítják a vízminőségi paramétereket az optimális vágási körülmények biztosítása érdekében.

A legújabb huzalos szikrafúró berendezések intelligens dielektrikus kezelőrendszert tartalmaznak, amely automatikusan szabályozza az áramlási sebességet és a nyomást a vágási körülmények alapján. Ez a dinamikus reakciós képesség biztosítja az állandó vágóteljesítményt, miközben minimalizálja a huzalszakadásokat és maximalizálja a gép üzemidejét.

Pontossági Szabályozás és Mozgásrendszerek

Haladó CNC Integráció

A modern huzalelektródás vágóberendezések nagymértékben kifinomult számítógépes numerikus vezérlésre (CNC) támaszkodnak, hogy pontos mozgásokat és összetett vágási mintákat érjenek el. Ezek a vezérlőrendszerek olyan fejlett algoritmusokat integrálnak, amelyek folyamatosan figyelik és valós időben állítják a vágási paramétereket. A nagy felbontású enkóderek és precíz szervomotorok kombinációja lehetővé teszi a berendezés számára, hogy mikronos pontossággal tartsa a pozícionálási pontosságot.

A mai huzalelektródás vágóberendezések CNC rendszerei adaptív vezérlési funkciókat is tartalmaznak, amelyek automatikusan optimalizálják a vágási paramétereket az anyagjellemzők és a geometriai bonyolultság alapján. Ez az intelligens alkalmazkodás biztosítja az állandó vágási minőséget, miközben maximalizálja a termelékenységet különböző munkadarab-körülmények mellett.

Többtengelyes manipuláció

A huzalos szikrafúró berendezések általában többtengelyes vezérlési lehetőséget kínálnak, amelyek összetett szögű vágásokat és kifinomult lejtésű műveleteket tesznek lehetővé. A fejlett gépek akár öt tengelyt is egyszerre tudnak vezérelni, így rendkívül pontosan bonyolult 3D alakzatokat hozhatnak létre. Ez a többtengelyes funkció, valamint a kifinomult CAM-szoftver integrációja lehetővé teszi a gyártók számára, hogy egyre összetettebb geometriai kihívásokat kezeljenek.

A modern huzalos szikrafúró berendezések többtengelyes mozgásának pontosságát hőmérséklet-kiegyenlítő rendszerek és merev gépszerkezet tovább növelik. Ezek a funkciók együttesen csökkentik a hőtágulás és mechanikai rezgések hatásait, biztosítva ezzel az állandó pontosságot a hosszabb ideig tartó megmunkálások során.

Felületminőség és pontosság javítása

Fejlett generátor technológia

A huzalelektródás vágóberendezések tápegységei és generátorrendszerei jelentősen fejlődtek, digitális impulzusvezérlést és adaptív teljesítménykezelést alkalmazva. Ezek a korszerű generátorok valós idejűben módosítani tudják az elektromos kisülés jellemzőit, optimalizálva a vágási sebesség és a felületminőség közötti egyensúlyt. A legújabb berendezések tükörsima felületet érhetnek el, ahol a felületi érdesség értéke akár 0,1 μm Ra is lehet.

A modern huzalelektródás vágóberendezések kifinomult impulzusformáló technológiát használnak, amely anyagoktól és vágási körülményektől függően finomhangolható. Ez a lehetőség lehetővé teszi a kezelők számára, hogy az adott alkalmazásnak megfelelően optimalizálják a vágási folyamatot, függetlenül attól, hogy a sebességet, a felületminőséget vagy a geometriai pontosságot részesítik előnyben.

Automatikus huzalbetöltés és -kezelés

A megbízható automatikus vezetékbehúzó rendszerek elengedhetetlenek a drótsüvítő berendezések folyamatos működésének fenntartásához. A korszerű gépek összetett behúzó mechanizmussal rendelkeznek, amely megbízhatóan elvégzi ezt a feladatot merülési körülmények között vagy bonyolult indítólyukakon keresztül is. Ez az automatizálás jelentősen csökkenti az állásidőt, és hosszabb gyártási sorozatok során is biztosítja a vágás konzisztens minőségét.

A legújabb drótsüvítő berendezések intelligens vezetékkezelő rendszere figyelemmel kíséri a vezeték állapotát, és automatikusan beállítja a paramétereket a vezetékfelhasználás optimalizálása és a szakadások megelőzése érdekében. Ezek a rendszerek képesek potenciális problémák előrejelzésére, így segítik a folyamatos működést kritikus vágási műveletek során.

Gyakori kérdések

Mekkora a drótsüvítő berendezésekkel elérhető maximális vágási pontosság?

A modern huzalelektromos szikrafúró berendezések pozícionálási pontosságát ±0,001 mm-en belül érhetik el, és a felületi érdesség értéke akár 0,1 μm Ra is lehet. Ez a kiváló pontosság a gép minőségétől, karbantartásától és a környezeti feltételektől függ.

Hogyan kezeli a huzalelektromos szikrafúró berendezés a különböző anyagfajtákat?

A huzalelektromos szikrafúró berendezés hatékonyan megmunkálható minden elektromosan vezető anyagot, annak keménységétől függetlenül. A technológia automatikusan igazítja a vágási paramétereket az anyagjellemzők alapján, bár a vágási sebesség változhat az anyag elektromos vezetőképességétől és vastagságától függően.

Milyen karbantartási igényei vannak a huzalelektromos szikrafúró berendezésnek?

A rendszeres karbantartás magában foglalja a kopóalkatrészek figyelését és cseréjét, a dielektrikus folyadék minőségének fenntartását, valamint a mozgási rendszerek kalibrálását. A modern berendezések gyakran rendelkeznek prediktív karbantartási rendszerekkel, amelyek segítenek optimalizálni a karbantartási ütemtervet, és megelőzni a váratlan leállásokat.