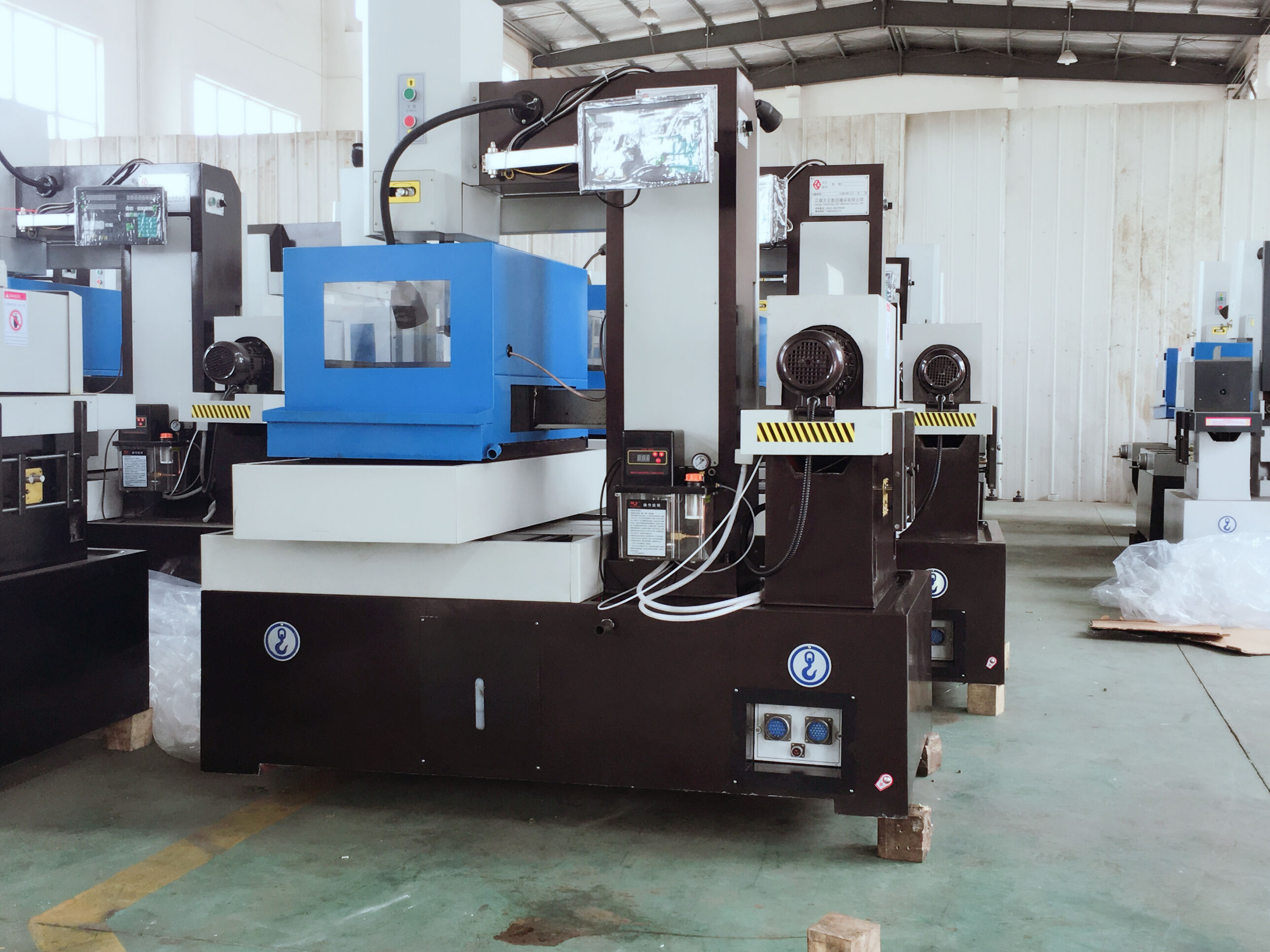

เชี่ยวชาญการผลิตความแม่นยำด้วยเทคโนโลยี EDM ขั้นสูง

การตัดด้วยไฟฟ้าแบบปล่อยประจุลวด (EDM) ถือเป็นหัวใจสำคัญของการผลิตความแม่นยำสูงในยุคปัจจุบัน ซึ่งมีศักยภาพชั้นยอดในการสร้างรูปร่างที่ซับซ้อนและดีไซน์ที่ละเอียดอ่อน อุปกรณ์ Wire EDM ได้ปฏิวัติวิธีการตัดวัสดุด้วยความแม่นยำสูงในอุตสาหกรรมต่างๆ โดยเฉพาะอย่างยิ่งเมื่อต้องทำงานกับโลหะแข็งและเรขาคณิตที่ซับซ้อน เทคโนโลยีขั้นสูงนี้ใช้หลักการปล่อยประจุไฟฟ้าระหว่างลวดอิเล็กโทรดกับชิ้นงาน เพื่อให้ได้ความแม่นยำสูงสุด ทำให้เทคโนโลยีนี้มีบทบาทสำคัญอย่างยิ่งในหลายภาคส่วนการผลิต

ความซับซ้อนของอุปกรณ์ตัดด้วยลวด EDM อยู่ที่ความสามารถในการรักษาความแม่นยำอย่างสม่ำเสมอ ขณะทำการตัดผ่านวัสดุที่มีความท้าทายและรูปแบบที่ซับซ้อน ต่างจากวิธีการตัดแบบดั้งเดิม เทคโนโลยี EDM ไม่ได้อาศัยแรงทางกล จึงช่วยกำจัดข้อจำกัดหลายประการที่เกี่ยวข้องกับกระบวนการกลึงแบบดั้งเดิม คุณลักษณะนี้ทำให้มันมีค่าอย่างยิ่งในอุตสาหกรรมที่ต้องการชิ้นส่วนที่มีความแม่นยำสูงมาก ตั้งแต่ชิ้นส่วนอากาศยานไปจนถึงอุปกรณ์ทางการแพทย์

องค์ประกอบหลักของระบบตัดด้วยลวด EDM

เทคโนโลยีลวดอิเล็กโทรดขั้นสูง

หัวใจสำคัญของอุปกรณ์ตัดด้วยไฟฟ้าแบบไวร์คือระบบอิเล็กโทรด ซึ่งโดยทั่วไปจะใช้ลวดทองเหลือง ลวดทองแดง หรือลวดทังสเตน ที่มีเส้นผ่านศูนย์กลางระหว่าง 0.1 ถึง 0.3 มม. ลวดพิเศษเหล่านี้จะถูกป้อนอย่างต่อเนื่องผ่านบริเวณที่ทำการตัด เพื่อให้มั่นใจในประสิทธิภาพที่สม่ำเสมอ และป้องกันการขาดของลวดระหว่างกระบวนการตัดที่ซับซ้อน อุปกรณ์ไวร์เอ็ดีเอ็มรุ่นใหม่ๆ ใช้ระบบจัดการลวดขั้นสูงที่สามารถร้อยลวดและรักษาแรงตึงของลวดให้อยู่ในระดับเหมาะสมตลอดกระบวนการตัด

องค์ประกอบและคุณลักษณะของลวดอิเล็กโทรดมีบทบาทสำคัญในการตัดที่แม่นยำ อุปกรณ์ไวร์เอ็ดีเอ็มขั้นสูงมักมาพร้อมเทคโนโลยีลวดหลายชั้น ซึ่งรวมวัสดุต่างๆ เข้าด้วยกันเพื่อเพิ่มประสิทธิภาพการตัด ขณะเดียวกันก็รักษาระดับต้นทุนให้เหมาะสม นวัตกรรมนี้ทำให้ผู้ผลิตสามารถบรรลุผิวงานที่เรียบเนียนกว่าเดิม และความคลาดเคลื่อนที่แคบลงมากกว่าที่เคยเป็นมา

ระบบไดอิเล็กตริกและการกรอง

ส่วนประกอบที่สำคัญของอุปกรณ์ตัดด้วยไฟฟ้าแบบไวร์เอ็ม (Wire EDM) คือ ระบบไดอิเล็กทริก ซึ่งทำหน้าที่หมุนเวียนน้ำไร้ไอออนรอบบริเวณที่ทำการตัด ระบบกรองที่ซับซ้อนนี้มีหลายหน้าที่: ช่วยรักษากระบวนการปล่อยประจุไฟฟ้า กำจัดเศษวัสดุออกจากพื้นที่ตัด และควบคุมอุณหภูมิ เครื่องเอ็ม (EDM) รุ่นใหม่ๆ มีเทคโนโลยีการกรองขั้นสูงที่สามารถตรวจสอบและปรับค่าคุณภาพน้ำอย่างต่อเนื่อง เพื่อให้มั่นใจว่าสภาพการตัดอยู่ในระดับเหมาะสมที่สุด

อุปกรณ์ไวร์เอ็ม (Wire EDM) รุ่นล่าสุดมาพร้อมระบบจัดการไดอิเล็กทริกอัจฉริยะ ที่สามารถปรับอัตราการไหลและความดันโดยอัตโนมัติตามสภาพการตัด ความสามารถในการตอบสนองแบบไดนามิกนี้ช่วยให้การตัดมีความสม่ำเสมอ ลดการขาดของเส้นลวด และเพิ่มเวลาการทำงานของเครื่องจักร

ระบบควบคุมและความแม่นยำของการเคลื่อนไหว

การรวมตัวของ CNC ขั้นสูง

อุปกรณ์ตัดด้วยลวด EDM แบบทันสมัยพึ่งพาอย่างมากต่อระบบควบคุมตัวเลขด้วยคอมพิวเตอร์ (CNC) ที่ซับซ้อน เพื่อให้ได้การเคลื่อนไหวที่แม่นยำและรูปแบบการตัดที่ซับซ้อน ระบบควบคุมเหล่านี้มีการผสานรวมอัลกอริธึมขั้นสูงที่คอยตรวจสอบและปรับพารามิเตอร์การตัดอย่างต่อเนื่องแบบเรียลไทม์ การรวมกันของเอ็นโค้ดเดอร์ความละเอียดสูงและมอเตอร์เซอร์โวที่แม่นยำ ทำให้อุปกรณ์สามารถรักษาระดับความแม่นยำในการจัดตำแหน่งได้ถึงระดับไมครอน

ระบบ CNC ในอุปกรณ์ตัดด้วยลวด EDM รุ่นปัจจุบันยังมีฟีเจอร์ควบคุมแบบปรับตัวได้ ซึ่งจะปรับพารามิเตอร์การตัดโดยอัตโนมัติตามคุณสมบัติของวัสดุและความซับซ้อนของรูปทรงเรขาคณิต การปรับตัวอย่างชาญฉลาดนี้ช่วยให้มั่นใจได้ถึงคุณภาพการตัดที่สม่ำเสมอ ขณะเดียวกันก็เพิ่มผลผลิตสูงสุดภายใต้เงื่อนไขชิ้นงานที่แตกต่างกัน

การจัดการหลายแกน

อุปกรณ์ตัดด้วยลวด EDM โดยทั่วไปมีความสามารถในการควบคุมหลายแกน ซึ่งช่วยให้สามารถตัดมุมที่ซับซ้อน และดำเนินการลดขนาดอย่างประณีตได้ เครื่องจักรขั้นสูงสามารถควบคุมได้พร้อมกันสูงสุดถึง 5 แกน ทำให้สามารถสร้างรูปร่าง 3 มิติที่ซับซ้อนได้อย่างแม่นยำสูง ฟังก์ชันการควบคุมหลายแกนนี้ เมื่อรวมกับการผสานซอฟต์แวร์ CAM ขั้นสูง ทำให้ผู้ผลิตสามารถแก้ไขปัญหาทางเรขาคณิตที่ซับซ้อนมากยิ่งขึ้นได้

ความแม่นยำของการเคลื่อนไหวหลายแกนในอุปกรณ์ตัดด้วยลวด EDM รุ่นใหม่ได้รับการปรับปรุงเพิ่มเติมด้วยระบบชดเชยอุณหภูมิและการออกแบบโครงสร้างเครื่องที่มั่นคง คุณสมบัติเหล่านี้ทำงานร่วมกันเพื่อลดผลกระทบจากแรงขยายตัวจากความร้อนและการสั่นสะเทือนของกลไก ทำให้มั่นใจได้ถึงความแม่นยำที่สม่ำเสมอตลอดกระบวนการตัดที่ดำเนินการเป็นเวลานาน

การปรับปรุงคุณภาพพื้นผิวและความแม่นยำ

เทคโนโลยีเครื่องกำเนิดขั้นสูง

ระบบจ่ายไฟและเครื่องกำเนิดไฟฟ้าในอุปกรณ์ตัดด้วยลวด EDM มีการพัฒนาอย่างมาก โดยมีการนำเทคโนโลยีควบคุมพัลส์แบบดิจิทัลและการจัดการพลังงานแบบปรับตัวมาใช้ เครื่องกำเนิดไฟฟ้าขั้นสูงเหล่านี้สามารถปรับเปลี่ยนลักษณะการปล่อยประจุไฟฟ้าแบบเรียลไทม์ เพื่อเพิ่มประสิทธิภาพในการสมดุลระหว่างความเร็วในการตัดกับผิวสัมผัสของชิ้นงาน อุปกรณ์รุ่นใหม่ล่าสุดสามารถทำให้ผิวสัมผัสเรียบเหมือนกระจก ด้วยค่าความหยาบผิวต่ำสุดเพียง 0.1 ไมโครเมตร

อุปกรณ์ตัดด้วยลวด EDM รุ่นใหม่ใช้เทคโนโลยีการปรับรูปพัลส์ขั้นสูง ซึ่งสามารถปรับแต่งได้อย่างละเอียดสำหรับวัสดุและเงื่อนไขการตัดที่แตกต่างกัน ความสามารถนี้ช่วยให้ผู้ปฏิบัติงานสามารถปรับกระบวนการตัดให้เหมาะสมกับการใช้งานเฉพาะด้าน ไม่ว่าจะเน้นความเร็ว คุณภาพผิวสัมผัส หรือความแม่นยำทางเรขาคณิต

ระบบเดินลวดอัตโนมัติและการจัดการลวด

ระบบการเดินลวดอัตโนมัติที่เชื่อถือได้มีความจำเป็นอย่างยิ่งในการรักษาการดำเนินงานอย่างต่อเนื่องในอุปกรณ์ตัดด้วยลวด EDM ระบบที่ทันสมัยมาพร้อมกลไกการเดินลวดขั้นสูง ซึ่งสามารถทำงานได้อย่างแม่นยำแม้ในสภาวะจุ่มน้ำหรือผ่านรูเริ่มต้นที่ซับซ้อน การทำให้กระบวนการนี้เป็นอัตโนมัติช่วยลดเวลาหยุดทำงานอย่างมาก และรับประกันคุณภาพการตัดที่สม่ำเสมอตลอดการผลิตที่ยาวนาน

อุปกรณ์ตัดด้วยลวด EDM รุ่นล่าสุดมาพร้อมระบบจัดการลวดอัจฉริยะที่ตรวจสอบสภาพของลวดและปรับพารามิเตอร์โดยอัตโนมัติเพื่อเพิ่มประสิทธิภาพการใช้งานลวดและป้องกันการขาด ระบบเหล่านี้สามารถตรวจจับปัญหาที่อาจเกิดขึ้นได้ก่อนที่จะเกิดขึ้น ช่วยให้การดำเนินงานการตัดที่สำคัญดำเนินไปอย่างไม่หยุดชะงัก

คำถามที่พบบ่อย

อุปกรณ์ตัดด้วยลวด EDM สามารถทำให้เกิดความแม่นยำในการตัดสูงสุดได้เท่าใด

อุปกรณ์ EDM เส้นลวดแบบทันสมัยสามารถบรรลุความแม่นยำในการจัดตำแหน่งภายใน ±0.001 มม. และค่าความหยาบผิวต่ำได้ถึง 0.1 ไมครอน Ra ความแม่นยำพิเศษนี้ขึ้นอยู่กับปัจจัยต่างๆ เช่น คุณภาพของเครื่องจักร การบำรุงรักษา และสภาพแวดล้อม

อุปกรณ์ EDM เส้นลวดจัดการกับวัสดุประเภทต่างๆ อย่างไร

อุปกรณ์ EDM เส้นลวดสามารถประมวลผลวัสดุที่นำไฟฟ้าได้ทุกชนิด ไม่ว่าจะมีความแข็งระดับใดก็ตาม เทคโนโลยีนี้จะปรับพารามิเตอร์การตัดโดยอัตโนมัติตามคุณสมบัติของวัสดุ แม้ว่าความเร็วในการตัดอาจแตกต่างกันไปตามการนำไฟฟ้าและความหนาของวัสดุ

ต้องมีข้อกำหนดการบำรุงรักษาอะไรบ้างสำหรับอุปกรณ์ EDM เส้นลวด

การบำรุงรักษาเป็นประจำรวมถึงการตรวจสอบและเปลี่ยนชิ้นส่วนที่สึกหรอ การรักษาระดับคุณภาพของของเหลวไดอิเล็กทริก และการปรับเทียบระบบขับเคลื่อน อุปกรณ์รุ่นใหม่มักมีระบบบำรุงรักษาเชิงคาดการณ์ซึ่งช่วยเพิ่มประสิทธิภาพตารางการบริการและป้องกันการหยุดทำงานที่ไม่คาดคิด