Володіння точним виробництвом завдяки сучасним технологіям електроерозійного прошивання

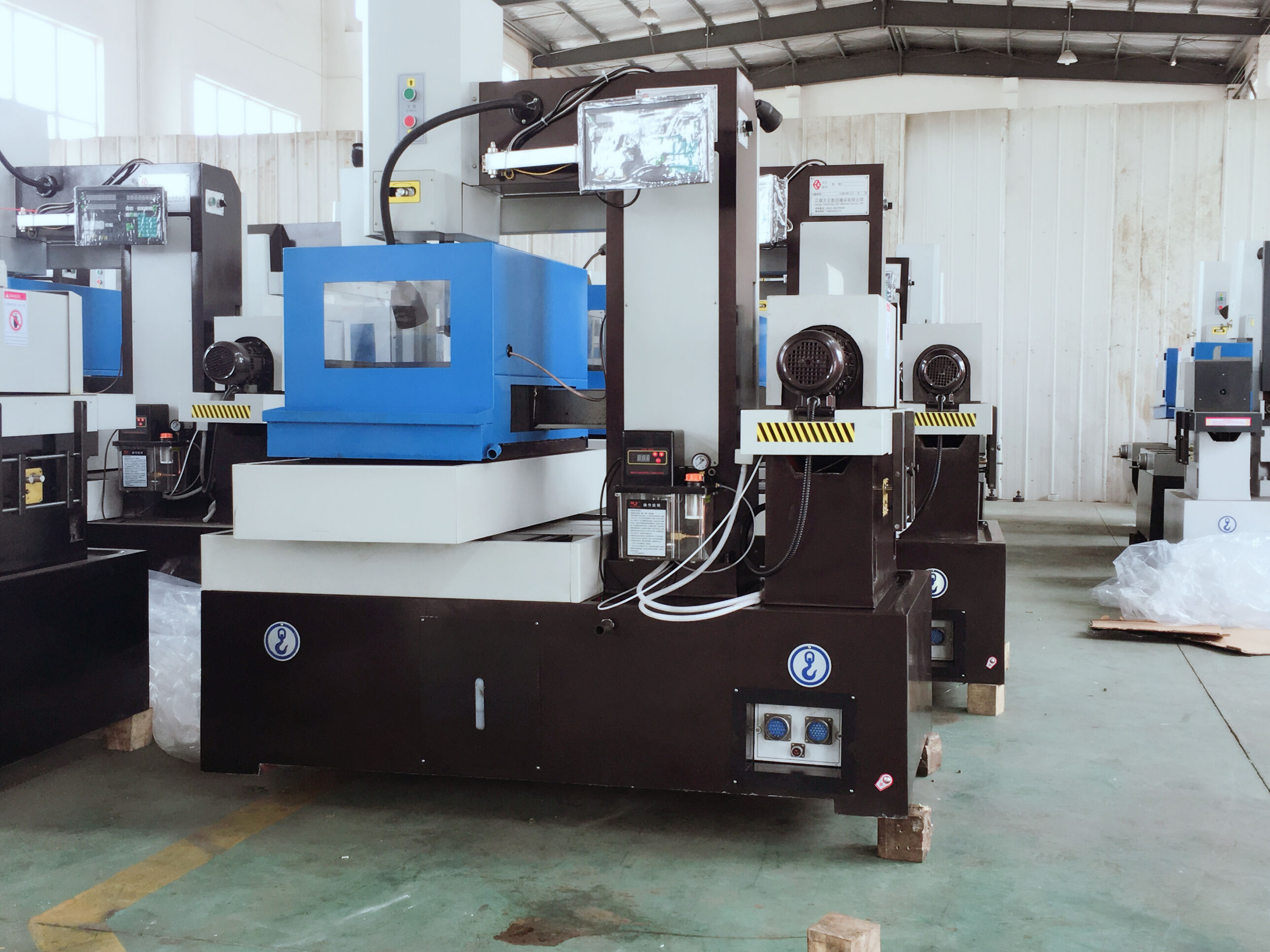

Електроерозійна обробка дротом (EDM) є основою сучасного прецизійного виробництва, забезпечуючи неперевершені можливості у створенні складних форм та деталізованих конструкцій. Проводкове розрізне обладнання революціонізувала підхід галузей до високоточного різання, особливо при роботі з твердими металами та складними геометріями. Ця передова технологія використовує електричні розряди між дротовим електродом і заготовкою для досягнення виняткової точності, що робить її незамінною в багатьох галузях виробництва.

Досконалість обладнання для дротяного електроерозійного оброблення полягає в його здатності забезпечувати постійну точність під час обробки важкодоступних матеріалів та складних форм. На відміну від традиційних методів різання, технологія ЕЕО не ґрунтується на механічному зусиллі, усуваючи багато обмежень, пов’язаних із класичними процесами обробки. Ця особливість робить її надзвичайно цінною для галузей, які потребують високоточних компонентів — від виробів аерокосмічної промисловості до медичних приладів.

Основні компоненти систем дротяного електроерозійного оброблення

Сучасна технологія дротяного електрода

Серцем обладнання для електроерозійного дроту є його електродна система, яка зазвичай використовує латунний, мідний або вольфрамовий дріт діаметром від 0,1 до 0,3 мм. Ці спеціалізовані дроти безперервно подаються через зону різання, забезпечуючи стабільну роботу та запобігаючи обриву дроту під час складних операцій різання. Сучасні системи електроерозійного дроту використовують досконалі системи керування дротом, які автоматично протягують дріт і підтримують оптимальний натяг протягом усього процесу різання.

Склад і характеристики дротового електрода відіграють ключову роль у досягненні точного різання. Сучасне обладнання для електроерозійного дроту часто має багатошарову технологію дроту, поєднуючи різні матеріали для оптимізації продуктивності різання з одночасним збереженням економічної ефективності. Ця інновація дозволяє виробникам досягати кращої якості поверхні та вужчих допусків, ніж будь-коли раніше.

Діелектрична система та фільтрація

Критичним компонентом обладнання для електроерозійного дротяного різання є діелектрична система, яка циркулює деіонізовану воду навколо зони різання. Ця складна система фільтрації виконує кілька завдань: підтримує процес електричного розряду, видаляє забруднення з області різання та регулює температуру. Сучасні верстати ЕЕР оснащені передовими технологіями фільтрації, які безперервно контролюють і коригують параметри якості води для забезпечення оптимальних умов різання.

Останні моделі обладнання для дротяного електроерозійного різання мають інтелектуальні системи керування діелектриком, які автоматично регулюють швидкість потоку та тиск залежно від умов різання. Ця динамічна реакція забезпечує стабільну продуктивність різання, мінімізує обриви дроту та максимізує час роботи обладнання.

Системи точного керування та руху

Напередоглядна інтеграція CNC

Сучасне обладнання для електроерозійного різання дротом значною мірою залежить від складних систем числового програмного керування (CNC), які забезпечують точні переміщення та складні схеми різання. Ці системи керування інтегрують передові алгоритми, що безперервно контролюють і коригують параметри різання в режимі реального часу. Поєднання енкодерів високої роздільної здатності та точних сервомоторів дозволяє обладнанню підтримувати точність позиціонування на рівні мікронів.

Системи ЧПК у сучасному обладнанні для електроерозійного різання дротом також мають функції адаптивного керування, які автоматично оптимізують параметри різання залежно від властивостей матеріалу та складності геометрії. Така інтелектуальна адаптація забезпечує стабільну якість різання та максимізує продуктивність за різних умов обробки заготовок.

Багатовісне маніпулювання

Обладнання дротового електроерозійного оброблення зазвичай має можливості багатовісного керування, що дозволяє виконувати складні кутові різання та просунуті операції конусного різання. Просунуті верстати можуть одночасно керувати до п'яти осей, забезпечуючи створення складних тривимірних форм із винятковою точністю. Ця багатовісна функціональність разом із інтеграцією складного CAM-програмного забезпечення дозволяє виробникам вирішувати все більш складні геометричні завдання.

Точність багатовісних рухів у сучасному обладнанні дротового електроерозійного оброблення додатково підвищується за рахунок систем термокомпенсації та жорсткої конструкції верстата. Ці особливості працюють разом, щоб мінімізувати вплив теплового розширення та механічних вібрацій, забезпечуючи постійну точність протягом тривалих операцій оброблення.

Покращення якості поверхні та точності

Сучасна технологія генератора

Системи живлення та генератори у обладнанні для електроерозійного різання дротом значно удосконалилися, включаючи цифрове керування імпульсами та адаптивне управління потужністю. Ці сучасні генератори можуть змінювати характеристики електричного розряду в режимі реального часу, оптимізуючи баланс між швидкістю різання та якістю поверхні. Найновіше обладнання здатне досягати дзеркальної якості поверхні з параметром шорсткості до 0,1 мкм Ra.

Сучасне обладнання для електроерозійного різання використовує складну технологію формування імпульсів, яку можна точно налаштовувати для різних матеріалів і умов різання. Ця можливість дозволяє операторам оптимізувати процес різання для конкретних застосувань, чи то пріоритетом є швидкість, якість поверхні чи геометрична точність.

Автоматичне протягування та управління дротом

Надійні автоматичні системи протягування дроту є важливими для забезпечення безперервної роботи обладнання електроерозійного різання дротом. Сучасні верстати оснащені досконалими механізмами протягування, які можуть надійно виконувати цю задачу навіть у занурених умовах або через складні початкові отвори. Ця автоматизація значно зменшує час простою та забезпечує стабільну якість різання під час тривалих виробничих процесів.

Останні моделі обладнання для різання дротом включають інтелектуальні системи керування дротом, які контролюють стан дроту та автоматично регулюють параметри для оптимізації його використання та запобігання обривам. Ці системи можуть виявляти потенційні проблеми до їх виникнення, сприяючи безперебійній роботі під час критичних операцій різання.

Поширені запитання

Яка максимальна точність різання досяжна за допомогою обладнання для електроерозійного різання дротом?

Сучасне обладнання для дротяного електроерозійного оброблення може досягати точності позиціонування в межах ±0,001 мм і значень шорсткості поверхні до 0,1 мкм Ra. Ця виняткова точність залежить від таких факторів, як якість верстата, технічне обслуговування та умови навколишнього середовища.

Як обладнання для дротяного електроерозійного оброблення працює з різними типами матеріалів?

Обладнання для дротяного електроерозійного оброблення може ефективно обробляти будь-який електропровідний матеріал, незалежно від його твердості. Технологія автоматично регулює параметри різання залежно від властивостей матеріалу, хоча швидкість різання може варіюватися залежно від електропровідності та товщини матеріалу.

Які вимоги щодо технічного обслуговування існують для обладнання для дротяного електроерозійного оброблення?

Регулярне технічне обслуговування включає контроль та заміну зношених деталей, підтримання якості діелектричної рідини та калібрування систем руху. Сучасне обладнання часто оснащене системами передбачуваного обслуговування, які допомагають оптимізувати графіки обслуговування та запобігти несподіваному простою.

Зміст

- Володіння точним виробництвом завдяки сучасним технологіям електроерозійного прошивання

- Основні компоненти систем дротяного електроерозійного оброблення

- Системи точного керування та руху

- Покращення якості поверхні та точності

-

Поширені запитання

- Яка максимальна точність різання досяжна за допомогою обладнання для електроерозійного різання дротом?

- Як обладнання для дротяного електроерозійного оброблення працює з різними типами матеріалів?

- Які вимоги щодо технічного обслуговування існують для обладнання для дротяного електроерозійного оброблення?