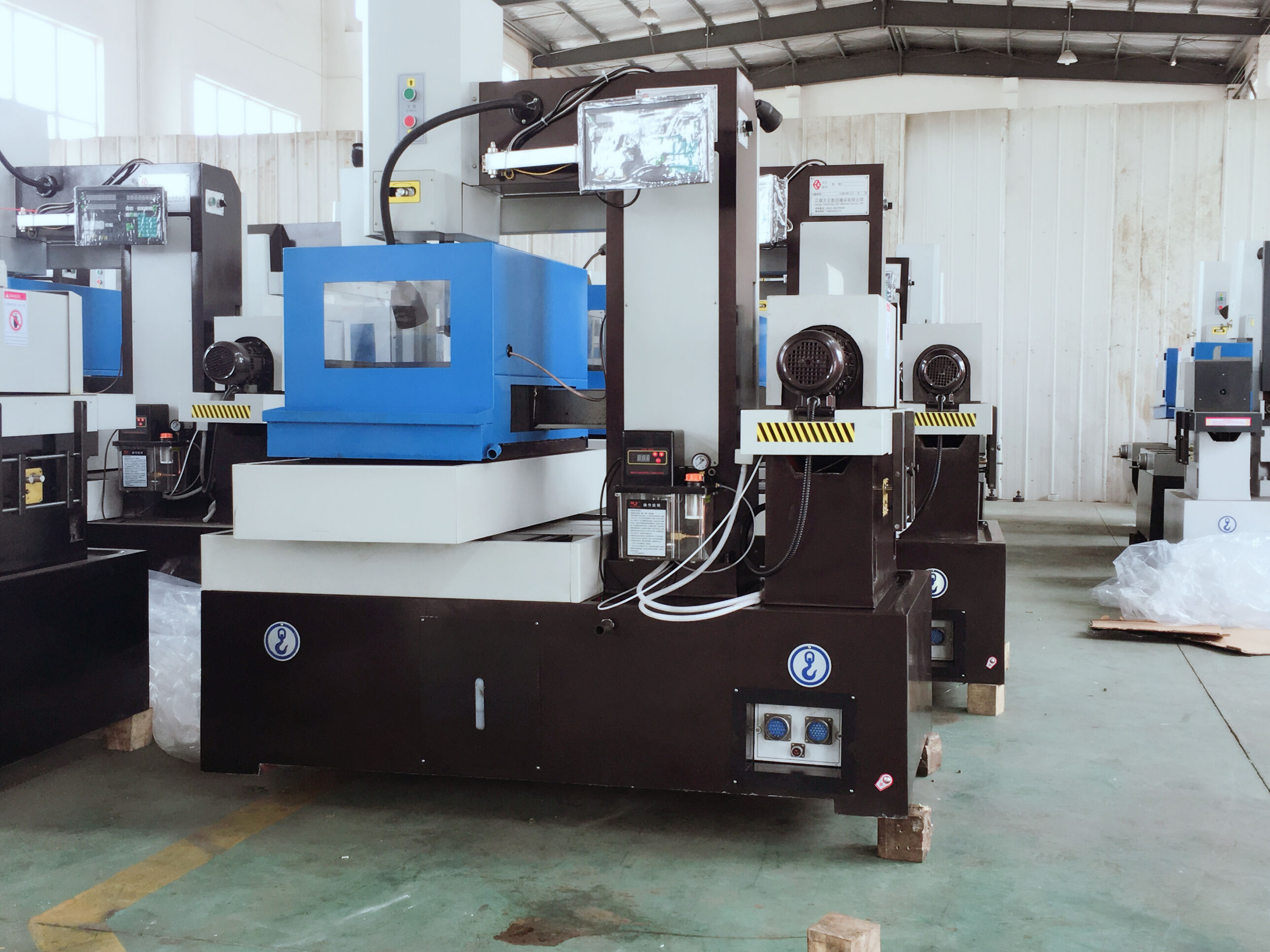

Постигане на прецизно производство с усъвършенствани технологии за електрически разряд

Провлекарската електроерозийна обработка (EDM) представлява основен стълб на съвременното прецизно производство и предлага безпрецедентни възможности за създаване на сложни форми и изящни дизайни. Електроди за ерозия с проводник революционизира начините, по които индустриите подхождат към високоточното рязане, особено при работа с твърди метали и сложни геометрии. Тази напреднала технология използва електрически разряди между жичен електрод и детайл, за да постигне изключителна точност, което я прави незаменима в множество производствени сфери.

Изтънчеността на електроерозионната машинна обработка с жичен електрод се крие в способността ѝ да поддържа постоянна прецизност при обработката на трудни материали и сложни форми. За разлика от конвенционалните методи за рязане, технологията на електроерозионната обработка не разчита на механично усилие, което премахва много от ограниченията, свързани с традиционните процеси на машинна обработка. Тази характеристика я прави особено ценна за индустрии, изискващи изключително прецизни компоненти – от аерокосмически части до медицински устройства.

Основни компоненти на системи за електроерозионна обработка с жичен електрод

Съвременна технология на жичния електрод

Сърцето на електроерозионното оборудване за рязане с жица е неговата електродна система, която обикновено използва жички от латун, мед или волфрам с диаметър от 0,1 до 0,3 мм. Тези специализирани жички се подават непрекъснато през зоната за рязане, осигурявайки постоянни работни характеристики и предотвратявайки скъсване на жицата по време на сложни операции по рязане. Съвременните системи за електроерозионно рязане използват сложни системи за управление на жицата, които автоматично я вкарват и поддържат оптимално напрежение по време на целия процес на рязане.

Съставът и характеристиките на жицата-електрод имат решаваща роля за постигане на прецизни резове. Напредналото електроерозионно оборудване често разполага с многопластова технология на жицата, комбинираща различни материали, за да се оптимизира производителността при рязане и в същото време да се запази икономическа ефективност. Тази иновация позволява на производителите да постигат по-високо качество на повърхността и по-малки допуски от всякога досега.

Диелектрична система и филтриране

Критичен компонент на оборудването за ерозия с проводник е диелектричната система, която циркулира деионизирана вода около зоната за рязане. Тази сложна филтруваща система има множество функции: подпомага поддържането на процеса на електрически разряд, премахва отпадъчни частици от зоната за рязане и регулира температурата. Съвременните EDM машини включват напреднали технологии за филтриране, които непрекъснато следят и коригират параметрите на качеството на водата, за да гарантират оптимални условия за рязане.

Най-новото оборудване за рязане с проводник разполага с интелигентни системи за управление на диелектрика, които автоматично нагласяват скоростта на потока и налягането в зависимост от условията за рязане. Тази динамична способност за реакция осигурява постоянен работен резултат, като в същото време минимизира скъсванията на жицата и максимизира времето на работа на машината.

Системи за прецизно управление и движение

Напредна интеграция на CNC

Съвременното електроерозионно оборудване за рязане с жица разчита в голяма степен на сложни системи с числено програмно управление (CNC), които осигуряват прецизни движения и сложни шаблони за рязане. Тези системи за управление интегрират напреднали алгоритми, които непрекъснато следят и коригират параметрите на рязане в реално време. Комбинацията от енкодери с висока разделителна способност и прецизни сервомотори позволява на оборудването да поддържа точност на позициониране до микрони.

Системите CNC в съвременното електроерозионно оборудване включват и адаптивни функции за управление, които автоматично оптимизират параметрите на рязане въз основа на свойствата на материала и сложността на геометрията. Тази интелигентна адаптация гарантира постоянство на качеството на рязане, като максимизира производителността при различни условия на заготовките.

Многоосово манипулиране

Оборудването за ерозия с проводник обикновено предлага възможности за многопосово управление, което позволява сложни наклонени резове и изтънчени конични операции. Напреднали машини могат да управляват едновременно до пет оси, което дава възможност за създаване на сложни 3D форми с изключителна прецизност. Тази многопосова функционалност, комбинирана с интеграция на изтънчен CAM софтуер, позволява на производителите да поемат все по-сложни геометрични предизвикателства.

Прецизността на многопосовите движения в съвременното оборудване за ерозия с проводник се подобрява допълнително от системи за термална компенсация и здрава конструкция на машината. Тези характеристики работят заедно, за да минимизират ефектите от топлинното разширение и механичните вибрации, осигурявайки постоянна точност по време на продължителни обработки.

Подобрение на качеството на повърхнината и точността

Напреднала технология на генератор

Електрозахранването и генераторните системи в ерозийното оборудване с проводник са еволюирали значително, като включват цифров контрол на импулсите и адаптивно управление на захранването. Тези напреднали генератори могат да променят характеристиките на електрическия разряд в реално време, оптимизирайки баланса между скоростта на рязане и качеството на повърхността. Най-новото оборудване може да постига огледални повърхности със стойности на дълбочината на неравностите до 0,1 μm Ra.

Съвременното ерозийно оборудване с проводник използва сложни технологии за формиране на импулси, които могат да се настройват точно за различни материали и условия на рязане. Тази възможност позволява на операторите да оптимизират процеса на рязане за конкретни приложения, независимо дали приоритет имат скоростта, качеството на повърхността или геометричната точност.

Автоматично вкарване и управление на електродния проводник

Надеждните автоматични системи за вкарване на жица са от съществено значение за непрекъснатата работа на машини за ерозия с жица. Напреднали машини разполагат с изтъкнати механизми за вкарване, които могат надеждно да извършват тази задача дори при потопени условия или през сложни стартови отвори. Тази автоматизация значително намалява времето на престой и осигурява постоянство на качеството на рязане при продължителни производствени серии.

Последното поколение машини за ерозия с жица включва интелигентни системи за управление на жицата, които следят състоянието ѝ и автоматично коригират параметрите, за да оптимизират употребата ѝ и да предотвратят скъсвания. Тези системи могат да засичат потенциални проблеми преди те да възникнат, което помага за поддържане на непрекъсната работа по време на критични операции по рязане.

Често задавани въпроси

Каква е максималната точност на рязане, постижима с оборудване за ерозия с жица?

Съвременното оборудване за ерозия с проводник може да постигне точност на позициониране в рамките на ±0,001 мм и стойности на шероховатост на повърхнината до 0,1 μm Ra. Тази изключителна прецизност зависи от фактори като качеството на машината, поддръжката и околните условия.

Как обработва различни видове материали оборудването за ерозия с проводник?

Оборудването за ерозия с проводник може ефективно да обработва всеки електрически проводим материал, независимо от твърдостта му. Технологията автоматично настройва параметрите на рязане според свойствата на материала, макар че скоростта на рязане да може да варира в зависимост от електрическата проводимост и дебелината на материала.

Какви изисквания за поддръжка са необходими за оборудването за ерозия с проводник?

Редовната поддръжка включва наблюдение и смяна на частите с износване, поддържане качеството на диелектричната течност и калибриране на системите за движение. Съвременното оборудване често разполага със системи за предиктивна поддръжка, които помагат за оптимизиране на графиките за сервизно обслужване и предотвратяване на непредвидени прекъсвания.