最先端の放電加工技術による精密製造の極み

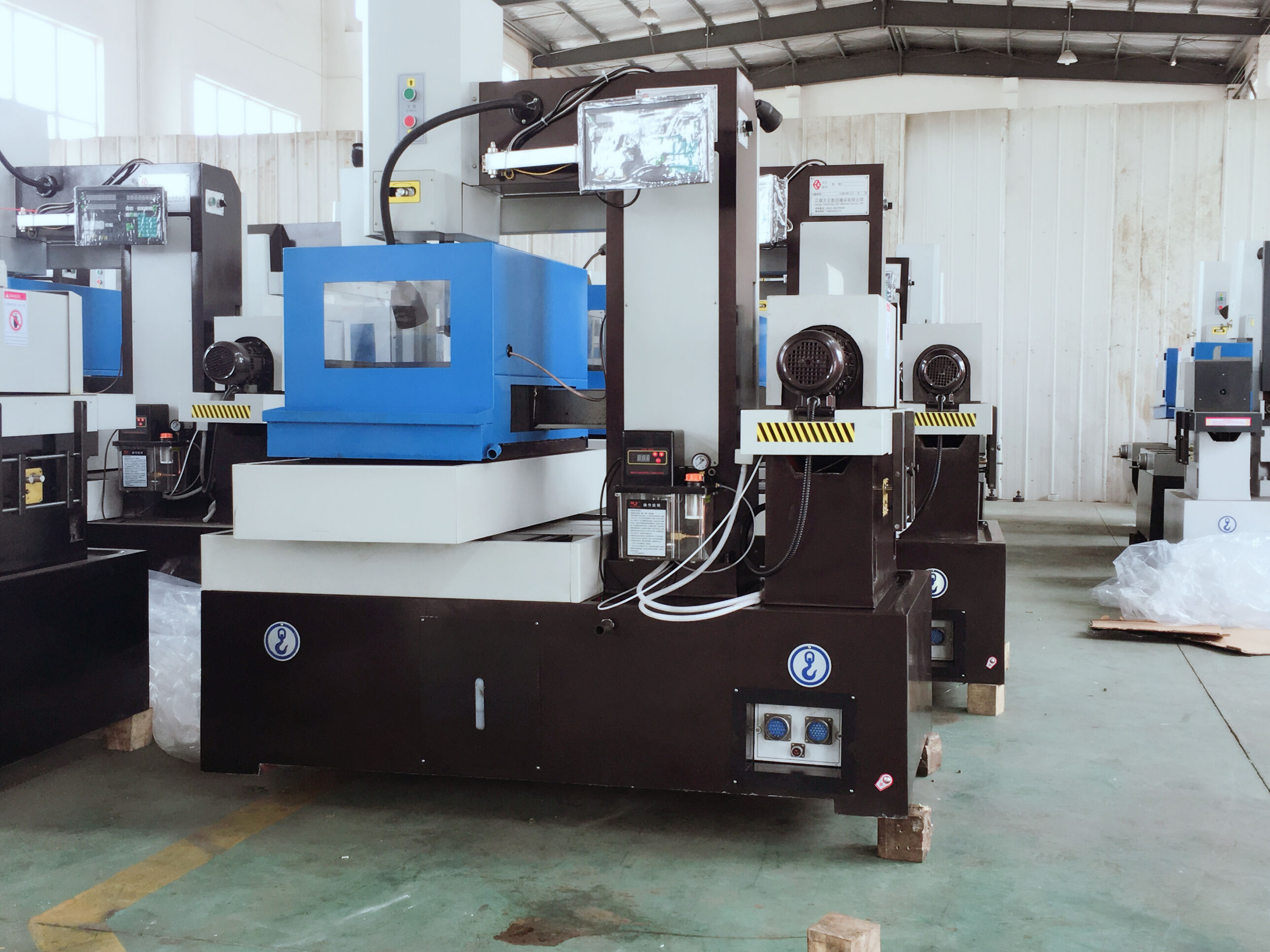

ワイヤー放電加工(EDM)は、複雑な形状やきわめて精巧なデザインを実現できる点で、現代の高精度製造技術の柱となっています。 ワイヤー放電加工機 この技術は、特に硬質金属や複雑な幾何学的形状を扱う際の産業界における高精度切断のアプローチを革新しました。この高度な技術は、ワイヤー電極と被加工物との間の放電を利用して卓越した精度を達成し、多くの製造分野において不可欠となっています。

ワイヤー放電加工装置の優れた点は、困難な素材や複雑な形状を加工する際にも一貫して高精度を維持できる能力にあります。従来の切削方法とは異なり、放電加工技術は機械的な力に依存しないため、従来の工作プロセスに伴う多くの制約が排除されます。この特性により、航空宇宙部品から医療機器まで、非常に高い精度が求められる産業分野において特に価値が高いです。

ワイヤー放電加工システムの主要構成部品

高度なワイヤー電極技術

ワイヤー放電加工装置の中心はその電極システムにあり、通常は直径0.1~0.3mmの真鍮、銅、またはタングステン製ワイヤーが使用されます。これらの特殊なワイヤーは切断領域を通じて連続的に供給され、複雑な切断作業中でも安定した性能を維持し、ワイヤーブレイクを防ぎます。現代のワイヤー放電加工機には高度なワイヤー管理システムが搭載されており、自動でワイヤー通線を行い、切断プロセス全体を通じて最適な張力を維持します。

ワイヤー電極の材質と特性は、精密な切断を実現する上で極めて重要です。最新のワイヤー放電加工装置では、マルチレイヤー・ワイヤー技術を採用しており、異なる材料を組み合わせることで、コストパフォーマンスを維持しつつ切断性能を最適化しています。この革新により、製造業者はこれまで以上に優れた表面仕上げとより厳しい公差を達成できるようになっています。

誘電体システムおよびフィルター装置

ワイヤー放電加工装置の重要な構成部品として、切断領域周辺に純水を循環させる誘電体システムがあります。この高度なフィルターシステムは、放電プロセスの維持、切断部からの切粉の除去、温度の制御など、複数の目的に役立ちます。最新の放電加工機には、水質パラメータを継続的に監視・調整する先進的なフィルター技術が採用されており、最適な切断条件を確保しています。

最新のワイヤー放電加工装置には、切断条件に応じて流量および圧力を自動的に調整するインテリジェントな誘電体管理システムが搭載されています。この動的対応機能により、安定した切断性能が保たれると同時に、ワイヤーの断線が最小限に抑えられ、装置の稼働率が最大化されます。

精密制御およびモーションシステム

高度なCNC統合

現代のワイヤー放電加工機は、精密な動きと複雑な切断パターンを実現するために、高度なコンピュータ数値制御(CNC)システムに大きく依存しています。これらの制御システムは、切断パラメータをリアルタイムで継続的に監視・調整する高度なアルゴリズムを統合しています。高分解能エンコーダと精密サーボモーターの組み合わせにより、機械はマイクロメートル単位の位置決め精度を維持できます。

最新のワイヤー放電加工機に搭載されたCNCシステムには、材料の特性や形状の複雑さに基づいて切断パラメータを自動的に最適化するアダプティブ制御機能も含まれています。この知的な適応により、ワークの状態が変化しても一貫した切断品質を保ちつつ、生産性を最大限に引き出すことが可能になります。

多軸操作

ワイヤー放電加工装置は通常、多軸制御機能を備えており、複雑な角度カットや高度なテーパー加工が可能です。最先端の機械では最大5軸を同時に制御でき、非常に高い精度で複雑な3D形状を創出できます。この多軸機能と高度なCAMソフトウェアとの統合により、製造業者はますます複雑化する幾何学的課題に対応できるようになります。

現代のワイヤー放電加工装置における多軸動作の精度は、熱補償システムと剛性の高い機械構造によってさらに向上しています。これらの機能が連携して、熱膨張や機械的振動の影響を最小限に抑え、長時間にわたる加工作業中でも一貫した高精度を維持します。

表面品質と精度の向上

高度な発振器技術

ワイヤーEDM装置の電源および発電システムは著しく進化しており、デジタルパルス制御や適応型電力管理を採用しています。これらの高度な発電機はリアルタイムで放電特性を調整でき、切断速度と表面仕上げのバランスを最適化します。最新の装置では、表面粗さ値が0.1 μm Ra程度まで低減され、鏡面のような仕上がりが可能です。

現代のワイヤーEDM装置は、さまざまな材料や切断条件に合わせて微調整可能な高度なパルス整形技術を活用しています。この機能により、作業者は特定の用途に応じて切断プロセスを最適化でき、速度、表面仕上げ、または幾何学的精度のいずれを重視する場合にも対応できます。

自動ワイヤー通線および管理

信頼性の高い自動ワイヤー通線システムは、ワイヤー放電加工機における連続運転を維持するために不可欠です。最新の機械には高度な通線機構が搭載されており、水中環境や複雑なスタートホールを通す場合でも、この作業を確実に実行できます。この自動化により、ダウンタイムが大幅に削減され、長時間の生産工程においても一貫した切断品質が保証されます。

最新のワイヤー放電加工機には、ワイヤーの状態を監視し、ワイヤーの使用効率を最適化して切断を防止するためにパラメータを自動調整するインテリジェントなワイヤー管理システムが組み込まれています。これらのシステムは問題が発生する前に対処可能な潜在的な問題を検出し、重要な切断工程中の中断のない運転を維持するのに役立ちます。

よく 聞かれる 質問

ワイヤー放電加工機で達成可能な最大切断精度はどのくらいですか?

現代のワイヤー放電加工機は、±0.001mm以内の定位精度と表面粗さ値が0.1 μm Ra程度まで達成可能です。この優れた精度は、機械の品質、メンテナンス状態、環境条件などの要因に依存します。

ワイヤー放電加工機は異なる材質に対してどのように対応しますか?

ワイヤー放電加工機は硬度に関係なく、あらゆる導電性材料を効果的に加工できます。この技術は材料の特性に基づいて自動的に切断パラメータを調整しますが、切断速度は材料の導電性や厚さによって異なります。

ワイヤー放電加工機にはどのようなメンテナンスが必要ですか?

定期的なメンテナンスには、摩耗部品の点検および交換、誘電体液の品質管理、および運動システムのキャリブレーションが含まれます。最近の装置では、予知保全システムを備えており、保守スケジュールの最適化や予期せぬ停止を防ぐのに役立ちます。