- Vue d'ensemble

- Paramètres principaux

- Fonction du système de contrôle

- Produits recommandés

| Article | Unité | Spécification |

| Plage de déplacement | ||

| – Axe X (CFAO) | mm | 630 |

| – Axe Y (CFAO) | mm | 500 |

| TABLE DE TRAVAIL | ||

| – Dimensions de la table | mm | 960 × 640 |

| – Capacité maximale de charge | kg | 800 |

| Pente maximale de coupe | °/mm | 3°/6° |

| Épaisseur maximale de la pièce à usiner | mm | 500 |

| Course du volant par révolution | mm | 4 |

| Rugosité de surface optimale | μm |

Première découpe : RA≤2,5

|

|

Deuxième/troisième découpe : RA≤ 1,2

|

||

| Système de Fluide de Travail | ||

| Précision de filtration | mm | 0.005 |

| Capacité du réservoir d'eau | L | 110 |

| Méthode de travail | Système de filtration à pression différentielle | |

| Diamètre du fil électrode | mm | φ0,12 – φ0,18 |

| Longueur maximale de stockage du fil | m | 320 |

| Équivalent d'impulsion | mm | 0.001 |

| Vitesse maximale de découpe | mm²\/min | ≧150 |

| Exigence d'alimentation | KVA | 2 (3φ ~ 380V 50Hz) |

| Environnement de fonctionnement | Température : 10–35 °C, Humidité : 3 %–75 % HR | |

| Courant d'usinage maximum | A | 8 |

| Corps de la machine (le type C et le type T peuvent différer) | ||

| – Poids | kg | 2000 |

| – Dimensions générales | mm | 1920 × 1550 × 2050 |

| Logiciel CNC | Commande CNC intégrée à vitesse moyenne HL | |

| Armoire CNC | Armoire verticale | |

| Non. | Description de la fonction | Remarques |

| 1 | Logiciel intégré de programmation et de contrôle | |

| 2 | Suivi graphique | |

| 3 | Rotation à angle arbitraire | |

| 4 | Usinage symétrique | |

| 5 | Protection contre la rupture du fil | |

| 6 | Arrêt automatique à la fin du programme | |

| 7 | Fonctionnalité de lecture/écriture USB | |

| 8 | Découpe coordonnée sur quatre axes | |

| 9 | Rétractation automatique en cas de court-circuit | |

| 10 | Usinage avant et arrière | |

| 11 | Simulation d'usinage | |

| 12 | Protection contre les coupures de courant | |

| 13 | Conversion des données pour les formats AutoCAD DXF et ISOG | |

| 14 | Compensation d'écart de fil de molybdène | |

| 15 | Plusieurs passes de finition |

✦ Structure du corps de la machine et fonderie

Le corps principal de la machine d'érosion lente est conçu avec une structure à haute rigidité et un procédé de fonderie précise, garantissant une stabilité à long terme et une résistance aux vibrations.

✦ Efficacité maximale de coupe ≥150 mm²/min

La machine atteint une performance élevée avec une vitesse de coupe de 150 mm²/min ou plus, ce qui la rend adaptée aux applications industrielles exigeantes.

✦ Meilleure rugosité de surface ≤ Ra 2,0 μm en une seule coupe

Une qualité de surface excellente peut être obtenue en une seule passe, réduisant ainsi le besoin de traitement secondaire.

✦ Rugosité de surface ultime ≤ Ra 0,8 μm

Grâce à des paramètres optimisés et un usinage multipasses, des finitions de surface aussi précises que Ra ≤ 0,8 μm sont réalisables.

✦ Système de mouvement cinq axes haute précision

Les axes X, Y, U, V et Z sont tous équipés de vis à billes à double écrou et de guidages linéaires haute précision de la marque HIWIN (Taïwan), assurant une précision et une durabilité supérieures.

✦ Précision de coupe précise ≤ ±2 μm

La machine est capable d'offrir une précision dimensionnelle exceptionnelle pour l'usinage de moules et de pièces haut de gamme.

✦ Jeu complet de roulements importés du Japon

Tous les roulements utilisés dans la machine sont importés du Japon, garantissant une longue durée de vie et un jeu mécanique minimal.

✦ Composants électriques importés

Les composants électriques proviennent de marques renommées d'Allemagne et du Japon, assurant des performances fiables et constantes.

✦ Fonctions avancées de compensation et compatibilité du système de contrôle

Le système de contrôle prend en charge la compensation des erreurs de pas et la compensation des jeux sur les axes X, Y, U et V. Il est compatible avec la plupart des logiciels de commande courants et supporte l'utilisation d'un générateur d'impulsions manuel (MPG).

✦ Mécanisme de déplacement du fil commandé par encodeur

Le traditionnel interrupteur de fin de course mécanique est remplacé par un système de positionnement basé sur un encodeur, permettant un déplacement précis et fiable du fil.

✦ Système automatique de tension du fil (type EDM fil lent)

Dispose d'un système avancé de tension du fil qui ajuste automatiquement la tension en fonction des conditions d'usinage, garantissant une performance de coupe constante et une stabilité du fil.

Le corps de la machine est construit en utilisant des fontes en sable de résine HT300 à haute rigidité, assurant une excellente stabilité structurelle et des vibrations minimales. Son design global s'appuie sur l'architecture d'une machine d'électroérosion à fil lent, garantissant une grande précision d'usinage et une constance opérationnelle. Tous les axes sont équipés de vis à billes de précision élevée à double écrou et de guidages linéaires d'ultra-précision provenant de HIWIN (Taïwan), assurant un mouvement fluide, une grande précision et une réponse rapide. Les composants clés intègrent des roulements NSK importés du Japon, offrant une durée de vie prolongée et une fiabilité exceptionnelle. La machine utilise des moteurs servos à entraînement direct afin de réduire les erreurs de transmission et supporte une commande CNC complète sur cinq axes, permettant l'interpolation simultanée sur les axes X, Y, U et V.

Le système de contrôle électrique développé en interne assure une grande vitesse de traitement et une excellente finition de surface. Les fonctionnalités avancées du logiciel incluent une compensation des erreurs d'hélice pour les axes X, Y, U et V, ce qui résout efficacement les problèmes de précision lors des coupes coniques importantes et permet l'usinage précis de profils supérieurs et inférieurs asymétriques. Le tableau de commande est équipé d'un générateur d'impulsions manuel permettant un contrôle convivial des cinq axes (X, Y, U, V, Z) et affiche en temps réel les coordonnées pour une surveillance continue du processus. De plus, le système est compatible avec la plupart des plateformes CNC courantes sur le marché, éliminant ainsi le besoin de servomoteurs ou de cartes d'extension supplémentaires.

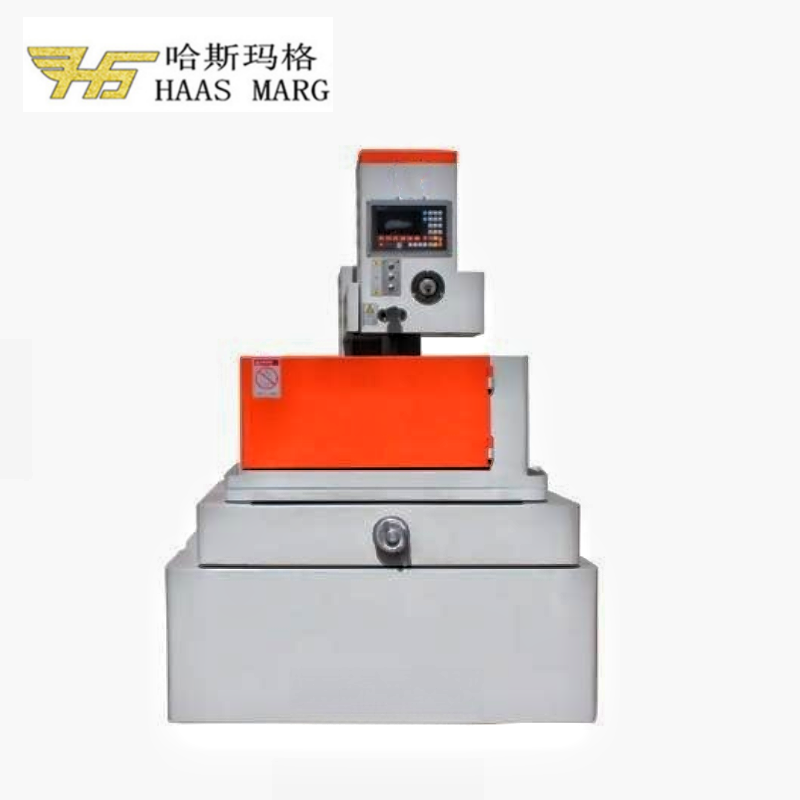

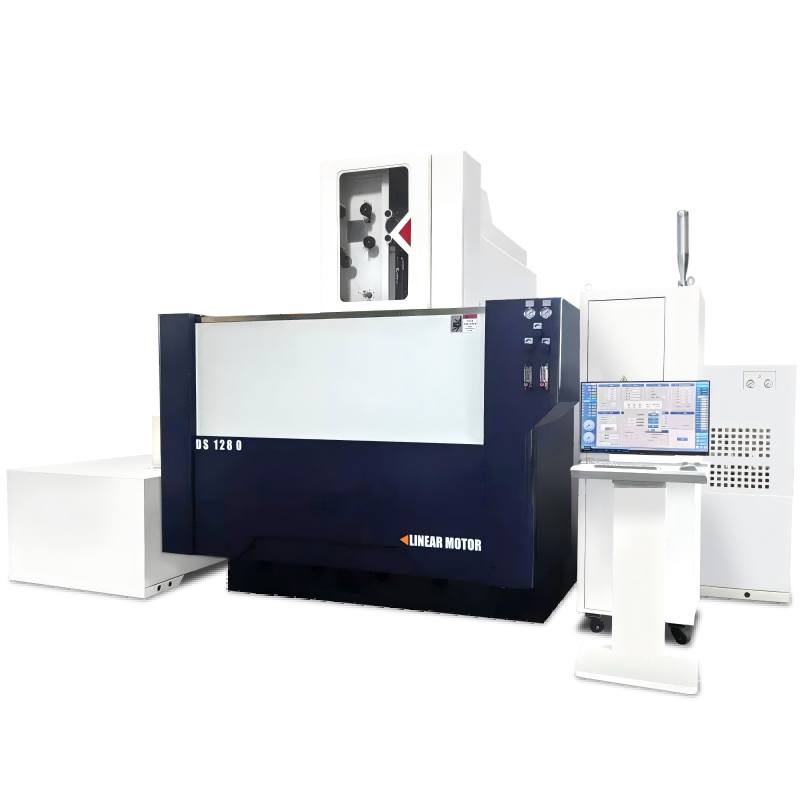

La machine de type C utilise une structure de base intégrée, caractérisée par un design compact et un encombrement réduit, offrant des avantages tels qu'une manipulation facile et un coût inférieur, ce qui la rend particulièrement adaptée pour l'usinage de pièces de petite à moyenne taille. En revanche, la machine de type T adopte une structure de base en forme de trépied, assurant une rigidité, une stabilité et une capacité de charge supérieures, garantissant efficacement les exigences d'usinage des pièces de grande taille ou nécessitant une haute précision, et convient donc aux environnements d'usinage exigeants.

| Catégorie de composant | Origine (Fabricant) | Remarques |

| Système de contrôle | ||

| Contrôleur CNC | CNC intégré HF / CNC Autocut | Deux options disponibles |

| Pièces mécaniques (optionnel | ||

| Structure moulée | Domestique | Moulage au sable-résine HT300 |

| Assemblage de la vis à billes | HIWIN, Taïwan | Précision de grade P3 |

| Guides linéaires | HIWIN, Taïwan | |

| Roulements | NSK, Japon / Harbin, Chine | |

| Pièces Électriques | ||

| Relais de contact AC | Siemens | |

| Relais | Omron | |

| Tube d'alimentation haute fréquence | Importées du Japon | |

| Transformateur | Domestique | |

| Moteurs à servocommande | Delta, Taïwan | Servomoteur à courant alternatif |

| Autres | Japon, Taïwan, Coentreprises | |

Conforme à la norme nationale GB7926-2015 « Machines-outils d'électroérosion fil (type à va-et-vient) – Contrôle de précision » :

| Élément d'inspection | Spécification |

| Côtés opposés d'un prisme octogonal régulier de 28 mm (section transversale verticale) | 0,012 mm / 0,009 mm (après dressage) / hauteur 40 mm |

| Côtés opposés d'un prisme octogonal régulier de 28 mm (section transversale horizontale) | 0,015 mm / 0,010 mm (après dressage) / hauteur 40 mm |

| Précision de positionnement des axes X, Y | 0,025 mm / sur une course de 1000 mm |

| Précision de positionnement répétitif | 0,013 mm / sur une course de 1000 mm |

| Rugosité de surface (Ra) | Ra ≤ 2,5 μm / Ra ≤ 0,8 μm (après dressage) |

| Non. | Accessoire |

| 1 | Lumière de travail |

| 2 | Fixation simple |

| 3 | Dispositif d'alignement vertical de l'électrode fil |

| 4 | Levier de Frein à Main |

| 5 | Tendeur de Câble |

| 6 | Système de Fluide de Travail |

| 7 | Protection Anti-Projections de Table de Travail |

| Non. | Documentation |

| 1 | Liste de colisage |

| 2 | Rapport d'Inspection Qualité Usine |

| 3 | Un Exemplaire du Manuel d'Exploitation du Système |

| 4 | Un Exemplaire du Manuel Utilisateur de la Machine-Outil |

✦ À compter de la date de livraison, le fournisseur offre une garantie mécanique d'un an. Dans des conditions normales d'exploitation, le fournisseur est responsable de l'entretien gratuit et du remplacement des pièces ; toutefois, les pièces consommables, les pièces d'usure et les outils ne sont pas couverts par la garantie.

✦ Après la période de garantie d'un an, le fournisseur fournira les pièces de rechange nécessaires pour les réparations et proposera des services de réparation à des tarifs raisonnables.

Le fournisseur devra fournir une formation gratuite sur site pour 1 à 2 personnels techniques sur le site du fournisseur, d'une durée de 1 à 2 jours.

| Non. | Article | Contenu de la formation |

| 1 | Programmation | Instruction sur les techniques de programmation |

| 2 | Fonctionnement | Présentation de la structure globale de la machine, des procédures de démarrage et des fonctions principales du panneau de contrôle |

| Appel de programme, instructions détaillées d'opération | ||

| Précautions d'utilisation et mesures de sécurité | ||

| 3 | Entretien mécanique | 1) Aperçu des structures mécaniques : |

| – Structure des axes X, Y, Z, U et V | ||

| – Structure du système hydraulique et du système de lubrification | ||

| 2) Problèmes mécaniques courants et maintenance : | ||

| – Procédures de gestion des ruptures de câbles | ||

| 4 | Maintenance électrique | 1) Identification des composants électriques courants et des symboles |

| 2) Introduction aux bases de l'électricité | ||

| 3) Explication des schémas de commande électrique des machines | ||

| 4) Dépannage des pannes électriques courantes | ||

| 5 | Tests | Tests pratiques et vérification du fonctionnement de la machine |