सूक्ष्म ड्रिलिंग तकनीक के माध्यम से सटीक निर्माण में वृद्धि

छोटे छेद ड्रिलिंग तकनीकों के आगमन के साथ निर्माण उद्योग में एक उल्लेखनीय परिवर्तन देखा गया है। यह उन्नत तकनीक सांचा उत्पादन में क्रांति ला चुकी है, जिससे निर्माताओं को अभूतपूर्व सटीकता और दक्षता प्राप्त करने में सक्षम बनाया गया है। क्योंकि उद्योग लगातार अधिक जटिल और लघु घटकों की मांग कर रहे हैं, छोटे छेद ड्रिलिंग आधुनिक निर्माण प्रक्रियाओं का एक मुख्य आधार बन गया है।

छोटे छेद ड्रिलिंग एक विशिष्ट मशीनीकरण प्रक्रिया को दर्शाती है जो विभिन्न सामग्रियों में सटीक, सूक्ष्म छेद बनाती है, जो विशेष रूप से मोल्ड उत्पादन के लिए महत्वपूर्ण है। इस तकनीक का उपयोग जटिल ठंडा चैनलों, वेंटिंग प्रणालियों और जटिल ज्यामिति के निर्माण में अब अनिवार्य हो गया है जिन्हें पारंपरिक निर्माण विधियों के माध्यम से प्राप्त करना पहले संभव नहीं था।

छोटे छेद ड्रिलिंग की तकनीकी आधारशिला

उन्नत ड्रिलिंग उपकरण और क्षमताएँ

आधुनिक छोटे छेद ड्रिलिंग प्रणाली अत्याधुनिक सीएनसी तकनीक, उच्च-सटीकता वाले स्पिंडल और विशेष सूक्ष्म उपकरणों को शामिल करती है। इन मशीनों को 0.1 मिमी जितने छोटे व्यास के छेद को असाधारण सटीकता और पुनरावृत्ति के साथ प्राप्त करने में सक्षम बनाती है। उन्नत उपकरण उन्नत नियंत्रण प्रणाली का उपयोग करते हैं जो ड्रिलिंग पैरामीटर्स की वास्तविक समय में निगरानी और समायोजन करते हैं, जिससे प्रक्रिया के दौरान इष्टतम प्रदर्शन और स्थिरता सुनिश्चित होती है।

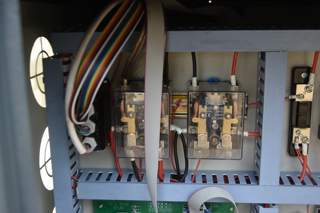

इस तकनीक में गहरे छेद ड्रिलिंग, गन ड्रिलिंग और ईडीएम ड्रिलिंग सहित विभिन्न ड्रिलिंग विधियों का उपयोग किया जाता है, जो मोल्ड निर्माण में विशिष्ट अनुप्रयोगों के लिए उपयुक्त होती हैं। इन प्रणालियों में अक्सर उच्च-दबाव शीतलक आपूर्ति प्रणाली होती है जो ड्रिलिंग प्रक्रिया के दौरान उचित चिप निकासी और तापमान नियंत्रण सुनिश्चित करती है।

सामग्री सुसंगतता और प्रसंस्करण मापदंड

छोटे छेद ड्रिलिंग तकनीक मोल्ड उत्पादन में सामान्य रूप से उपयोग की जाने वाली सामग्री की एक विस्तृत श्रृंखला को समायोजित करती है, जिसमें कठोर इस्पात, कार्बाइड और विभिन्न मिश्र धातुएँ शामिल हैं। प्रक्रिया मापदंडों को प्रत्येक सामग्री प्रकार के लिए सावधानीपूर्वक अनुकूलित किया जाता है, जिसमें कठोरता, ऊष्मीय गुण और सूक्ष्म संरचना जैसे कारकों पर विचार किया जाता है। यह बहुमुखी प्रकृति छोटे छेद ड्रिलिंग को आधुनिक मोल्ड दुकानों में एक आवश्यक क्षमता बनाती है।

ड्रिलिंग उपकरणों के लिए उन्नत लेपन प्रौद्योगिकियों ने उनकी स्थायित्व और प्रदर्शन में काफी सुधार किया है, जिससे चुनौतीपूर्ण सामग्रियों में लंबे समय तक चलने वाले उपकरण और अधिक सुसंगत परिणाम प्राप्त होते हैं। ये लेप घर्षण, ऊष्मा उत्पादन और उपकरण के क्षरण को कम करते हैं, जिससे अधिक कुशल और लागत प्रभावी उत्पादन संभव होता है।

सटीक शीतलन के माध्यम से मोल्ड प्रदर्शन में सुधार

अनुकूलित शीतलन चैनल डिज़ाइन

छोटे छेद ड्रिलिंग के माध्यम से मोल्ड गुहा के आकार के अनुरूप जटिल समाकृतिक शीतलन चैनल बनाए जा सकते हैं। इन सटीक स्थित चैनलों के कारण मोल्डिंग प्रक्रिया के दौरान ऊष्मा का समान वितरण और निष्कासन सुनिश्चित होता है। मोल्ड की सतह के निकट शीतलन लाइनों को स्थापित करने की क्षमता से त्वरित साइकिल समय और बेहतर भाग गुणवत्ता प्राप्त होती है।

यह तकनीक कैस्केड शीतलन और चयनात्मक शीतलन क्षेत्र जैसी उन्नत शीतलन रणनीतियों के कार्यान्वयन की अनुमति देती है। ये परिष्कृत दृष्टिकोण मोल्डिंग चक्र के दौरान इष्टतम तापमान नियंत्रण बनाए रखने में सहायता करते हैं, जिससे विकृति कम होती है और तैयार भागों की आयामी स्थिरता में सुधार होता है।

थर्मल प्रबंधन के लाभ

छोटे शीतलन चैनलों का सटीक स्थान इंजेक्शन मोल्ड में ऊष्मा प्रबंधन में महत्वपूर्ण सुधार करता है। इस बढ़ी हुई तापमान नियंत्रण के परिणामस्वरूप चक्र समय में कमी, भाग की गुणवत्ता में सुधार और उत्पादन दक्षता में वृद्धि होती है। निर्माता पारंपरिक शीतलन विधियों की तुलना में शीतलन समय में 40% तक की कमी प्राप्त कर सकते हैं।

उन्नत तापीय अनुकरण सॉफ़्टवेयर अब अपने विश्लेषण में छोटे छेद ड्रिलिंग क्षमताओं को शामिल करते हैं, जिससे इंजीनियर निर्माण से पहले शीतलन चैनल लेआउट को अनुकूलित कर सकते हैं। डिज़ाइन और निर्माण तकनीक का यह एकीकरण शीतलन प्रणाली की अधिकतम प्रभावशीलता सुनिश्चित करता है, जबकि उत्पादन लागत को न्यूनतम करता है।

उत्पादन दक्षता और गुणवत्ता पर प्रभाव

चक्र समय में कमी और उत्पादकता लाभ

मोल्ड निर्माण में छोटे छेद ड्रिलिंग के कार्यान्वयन ने उत्पादन दक्षता में महत्वपूर्ण सुधार किया है। बेहतर शीतलन क्षमता के परिणामस्वरूप चक्र समय कम हो जाता है, जिससे उत्पादन आउटपुट में वृद्धि की अनुमति मिलती है। कई निर्माता छोटे छेद ड्रिलिंग के माध्यम से निर्मित अनुकूलित शीतलन चैनलों को लागू करने के बाद 20-30% तक उत्पादकता लाभ की रिपोर्ट करते हैं।

छोटे छेद ड्रिलिंग की परिशुद्धता से सेटअप समय में कमी और गुणवत्ता संबंधी कम समस्याओं में भी योगदान दिया जाता है, जिसके परिणामस्वरूप अधिक सुसंगत उत्पादन चलाने में सहायता मिलती है। इस विश्वसनीयता का अर्थ है समग्र उपकरण प्रभावशीलता में सुधार और उत्पादन लागत में कमी।

गुणवत्ता में सुधार और अपशिष्ट कमी

छोटे छेद ड्रिलिंग प्रौद्योगिकी सुधरी हुई ठंडक और वेंटिंग के माध्यम से बेहतर भाग गुणवत्ता प्राप्त करने में सक्षम बनाती है। सटीक वेंटिंग चैनल बनाने की क्षमता फंसी हुई गैसों को खत्म करने और जले निशान और अधूरे इंजेक्शन जैसे दोषों को कम करने में मदद करती है। इन गुणवत्ता सुधारों के परिणामस्वरूप कचरे की दर में काफी कमी आती है और सामग्री के अपव्यय में कमी आती है।

यह प्रौद्योगिकी विभिन्न उद्योगों में बढ़ती कठोर गुणवत्ता आवश्यकताओं को पूरा करने के लिए भागों के आकार और सतह परिष्करण में अधिक स्थिरता भी प्रदान करती है। ठंडक और वेंटिंग पर सटीक नियंत्रण से कम भाग अस्वीकृत होते हैं और ग्राहक संतुष्टि अधिक रहती है।

भविष्य के रुझान और नवाचार

उद्योग 4.0 के साथ एकीकरण

छोटे छेद ड्रिलिंग प्रौद्योगिकी उद्योग 4.0 के सिद्धांतों, जैसे वास्तविक समय निगरानी, डेटा विश्लेषण और भविष्यवाणी रखरखाव क्षमताओं को शामिल करने के लिए विकसित हो रही है। ये उन्नति बेहतर प्रक्रिया नियंत्रण और अनुकूलन को सक्षम करती है, जिससे दक्षता में सुधार और बंद होने के समय में कमी आती है।

कृत्रिम बुद्धिमत्ता और मशीन लर्निंग एल्गोरिदम के एकीकरण से ड्रिलिंग पैरामीटर्स को अनुकूलित करने और उपकरण के क्षय की भविष्यवाणी करने में मदद मिलती है, जिससे स्थिर गुणवत्ता और अधिकतम उपकरण आयु सुनिश्चित होती है। ये स्मार्ट विनिर्माण क्षमताएं मोल्ड उत्पादन में छोटे छेद ड्रिलिंग के भविष्य का प्रतिनिधित्व करती हैं।

सतत विनिर्माण का प्रभाव

मोल्ड उत्पादन में छोटे छेद ड्रिलिंग की परिशुद्धता और दक्षता से अधिक स्थायी विनिर्माण प्रथाओं को बढ़ावा मिलता है। यह तकनीक अनुकूलित शीतलन के माध्यम से ऊर्जा की खपत में कमी, सुधरी गई भाग गुणवत्ता के माध्यम से कम सामग्री अपशिष्ट और उन्नत प्रक्रिया नियंत्रण के माध्यम से लंबे उपकरण जीवन को सक्षम बनाती है।

पर्यावरणीय लाभ अधिक स्थिर भाग गुणवत्ता के कारण कम कूलेंट खपत और सुधरी गई रीसाइक्लिंग क्षमता तक फैले हुए हैं। ये स्थायित्व लाभ वातावरण के प्रति जिम्मेदार विनिर्माण प्रथाओं के लिए बढ़ती उद्योग मांग के अनुरूप हैं।

अक्सर पूछे जाने वाले प्रश्न

आधुनिक छोटे छेद ड्रिलिंग के साथ प्राप्त की जा सकने वाली न्यूनतम छेद का आकार क्या है?

आधुनिक छोटे छेद ड्रिलिंग प्रौद्योगिकी 0.1 मिमी जितने छोटे छेद व्यास को उच्च सटीकता और दोहराव के साथ प्राप्त कर सकती है। न्यूनतम आकार निर्भर करता है सामग्री के गुण, गहराई-से-व्यास अनुपात और विशिष्ट उपकरण क्षमताओं जैसे कारकों पर।

छोटे छेद ड्रिलिंग का साँचे के रखरखाव आवश्यकताओं पर क्या प्रभाव पड़ता है?

छोटे छेद ड्रिलिंग के कारण आमतौर पर साँचे के रखरखाव की आवश्यकताएँ कम हो जाती हैं क्योंकि इससे ठंडा करने की दक्षता बेहतर होती है और साँचे पर ऊष्मीय तनाव कम होता है। हालाँकि, चैनल अवरोध को रोकने और इष्टतम प्रदर्शन सुनिश्चित करने के लिए उचित रखरखाव प्रक्रियाओं का पालन किया जाना चाहिए।

छोटे छेद ड्रिलिंग प्रक्रियाओं के साथ कौन सी सामग्री संगत हैं?

उपकरण इस्पात, स्टेनलेस स्टील, एल्यूमीनियम मिश्र धातुओं और विभिन्न अन्य धातुओं सहित सामग्री की एक विस्तृत श्रृंखला पर छोटे छेद ड्रिलिंग की जा सकती है। सर्वोत्तम परिणाम सुनिश्चित करने के लिए प्रत्येक विशिष्ट सामग्री के लिए प्रक्रिया पैरामीटर और उपकरण चयन को अनुकूलित किया जाता है।