Mikro-Delme Texnologiyası ilə Dəqiqlik İstehsalının İnkişafı

İstehsal sənayesi kiçik dəliklərin delinməsi üsullarının yaranması ilə həyəcanverici bir inkişaf yaşadı. Bu möhtəşəm texnologiya kalıp istehsalını inqilab etdirib və istehsalçıların əvvəllər olmayan dərəcədə dəqiqlik və səmərəlilik əldə etməsinə imkan yaradıb. Sənayelər daha da mürəkkəb və miniatür komponentlər tələb etməyə davam etdikcə, kiçik lüle köçürməsi müasir istehsal proseslərinin əsasını təşkil edir.

Kiçik dəliklərin delinməsi müxtəsər materiallarda dəqiq, mikroskopik dəliklər yaratmaq üçün ixtisaslaşmış emal prosesini təmsil edir və xüsusilə formaların istehsalı üçün çox vacibdir. Bu texnologiya əvvəllər konvensional istehsal üsulları ilə əldə etmək mümkün olmayan mürəkkəb soyutma kanallarının, ventilyasiya sistemlərinin və mürəkkəb həndəsi konfiqurasiyaların yaradılmasında zəruri hala gəlmişdir.

Kiçik Dəliklərin Delinməsinin Texniki Əsası

İrəli Səviyyə Delici Avadanlıqlar və İmkanlar

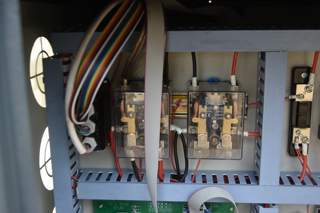

Müasir kiçik dəliklərin delinməsi sistemləri son dərəcə inkişaf etmiş CNC texnologiyasını, yüksək dəqiqlikli fırlanan hissələri (spindelləri) və xüsusi mikro alətləri özündə birləşdirir. Bu maşınlar 0,1 mm-ə qədər olan dəlik diametrlərini fövqəladə dəqiqliklə və təkrarlanabilən şəkildə əldə etmə imkanı verir. İrəli səviyyə avadanlıqlar proses boyu optimal performansı və ardıcılğı təmin etmək üçün real vaxtda delmə parametrlərini izləyən və onları tənzimləyən mürəkkəb idarəetmə sistemlərindən istifadə edir.

Bu texnologiya kalıp istehsalında müəyyən tətbiqlər üçün uyğun olan dərin-dəlik kəsilməsi, tapança ilə kəsilmə və EDM kəsilmə daxil olmaqla müxtəlif kəsilim üsullarından istifadə edir. Bu sistemlərdə tez-tez yüksək təzyiqli soyuducu mühit təchizatı sistemi var ki, bu da kəsilmə prosesi zamanı lombaların çıxarılması və temperaturun idarə edilməsini təmin edir.

Materialla Uyğunluq və Emal Parametrləri

Kiçik dəliklərin kəsilmə texnologiyası kalıp istehsalında yayılmış müxtəlif materialların — sərtləşdirilmiş poladlar, karbidlər və müxtəlif ərintilər daxil — emalına imkan verir. Proses parametrləri hər bir material növü üçün sərtlik, termal xüsusiyyətlər və mikrostruktur kimi amilləri nəzərə alaraq diqqətlə optimallaşdırılır. Bu çox yönlülük kiçik dəliklərin kəsilməsini müasir kalıp sexlərində vacib imkan halına gətirir.

Sürüşmə alətləri üçün inkişaf etmiş örtük texnologiyaları onların möhkəmliyini və performansını əhəmiyyətli dərəcədə artırıb, çətin materiallarda daha uzun alət həyatı və daha sabit nəticələr əldə etməyə imkan verir. Bu örtüklər sürtünməni, istilik hasilatını və alətin aşınmasını azaldır və daha səmərəli və xərclər baxımından sərfəli istehsal imkanı yaradır.

Dəqiq soyutma ilə kalıp performansının artırılması

Optimallaşdırılmış soyutma kanalı dizaynı

Kiçik deliklərin delinməsi kalıp boşluğunu konturlarına uyğun mürəkkəb konformal soyutma kanallarının yaradılmasına imkan verir. Bu dəqiq yerləşdirilmiş kanallar kalıp prosesi zamanı birtərəfli istiliyin paylanmasını və çıxarılmasını təmin edir. Soyutma xətlərini kalıp səthi ilə daha yaxın yerləşdirmək imkanı daha tez dövr vaxtı və yaxşılaşdırılmış detallar keyfiyyəti ilə nəticələnir.

Bu texnologiya kaskad soyutma və seçməli soyutma zonaları kimi inkişaf etmiş soyutma strategiyalarının tətbiqinə imkan verir. Bu cür mürəkkəb yanaşmalar forması dövrəsi boyu optimal temperatur nəzarətini saxlamağa, çarpılmayı azaltmağa və alınmış detalların ölçülü sabitliyini yaxşılaşdırmağa kömək edir.

Termal İdarəetmə Üstünlükləri

Kiçik soyutma kanallarının dəqiq yerləşdirilməsi enjeksiya kalıplarında istilik idarəetməsini əhəmiyyətli dərəcədə yaxşılaşdırır. Bu yaxşılaşdırılmış temperatur nəzarəti dövr müddətinin qısaldılmasına, detalların keyfiyyətinin artırılmasına və istehsal səmərəliliyinin yüksəldilməsinə gətirib çıxarır. İstehsalçılar konvensional soyutma üsullarına nisbətən soyuma müddətini 40%-ə qədər azalda bilirlər.

İrəli addım atılmış istilik simulyasiya proqramları artıq analizlərində kiçik dəliklərin delinmə imkanlarını nəzərə alır, bu da mühəndislərin istehsaldan əvvəl soyutma kanallarının düzülüşünü optimallaşdırmasına imkan verir. Layihələndirmə və istehsal texnologiyasının bu inteqrasiyası soyutma sisteminin maksimum effektivliyini təmin edərkən istehsal xərclərini minimuma endirir.

İstehsalın Səmərəliliyinə və Keyfiyyətinə Təsir

Dövrün Azaldılması və Məhsuldarlıq Artımı

Forma hazırlama prosesində kiçik dəliklərin delinməsinin tətbiqi istehsal səmərəliliyində əhəmiyyətli təkmilləşmələrə səbəb olub. Yaxşılaşdırılmış soyutma imkanları daha qısa dövrlərə gətirib çıxarır və bu da istehsal həcminin artırılmasına imkan verir. Bir çox istehsalçılar kiçik dəliklərin delinməsi ilə yaradılan optimallaşdırılmış soyutma kanallarının tətbiqindən sonra məhsuldarlıqda 20-30% artım haqqında bildirirlər.

Kiçik dəliklərin delinməsinin dəqiqliyi həmçinin quraşdırma vaxtının azalmasına və keyfiyyət problemlərinin azalmasına kömək edir ki, bu da daha sabit istehsal proseslərinə gətirib çıxarır. Bu etibarlılıq ümumi avadanlıqların effektivliyinin yaxşılaşmasına və istehsal xərclərinin azalmasına tərcümə olunur.

Keyfiyyətin Yaxşılaşdırılması və İstifadə Olunmayan Materialın Azalması

Kiçik dəliklərin delinməsi texnologiyası, soyutmanın və qazın çıxarılmasının yaxşılaşdırılması hesabına hissəciklərin keyfiyyətini artırır. Dəqiq qaz çıxarma kanallarının yaradılması tutulmuş qazları aradan qaldırır və yanıq izləri və ya qısa doldurma kimi nasazlıqları azaldır. Bu keyfiyyətin artırılması nəticəsində buraxılan tullantıların miqdarı xeyli dərəcədə azalır və material israfı minimuma endirilir.

Bu texnologiya müxtəlif sənayelərdə artan keyfiyyət tələblərinə cavab vermək üçün daha sabit hissə ölçüləri və səth emalını təmin edir. Soyutma və qazın çıxarılmasının dəqiq idarə edilməsi nəticəsində rədd edilən detallar azalır və müştəri memnuniyyəti artır.

Gelecek Trendləri və İnkişaf

Industry 4.0 ilə integrasiya

Kiçik dəliklərin delinməsi texnologiyası Sənaye 4.0 prinsiplərini – real vaxt monitorinqi, məlumat analitikası və proqnozlaşdırıcı tədbirləri özündə birləşdirmək istiqamətində inkişaf edir. Bu irəliləyişlər prosesin idarə edilməsini və optimallaşdırılmasını yaxşılaşdırır, bu da səmərəliliyin artırılmasına və dayanma müddətlərinin azaldılmasına səbəb olur.

İnsanıq və maşın öyrənmə alqoritmlərinin inteqrasiyası, işləmə parametrlərinin optimallaşdırılmasına və alət aşınmasının proqnozlaşdırılmasına kömək edir, bu da mühit istehsalında kiçik dəliklərin delinməsinin gələcəyini təmsil edən ardıcıl keyfiyyət və maksimum alət həyatını təmin edir.

Saxlanılan İstehsal Təsiri

Kiçik dəliklərin dəqiq və səmərəli delinməsi daha davamlı istehsal metodlarına töhfə verir. Bu texnologiya, optimallaşdırılmış soyutma sayəsində enerji istehlakının azalmasına, yaxşılaşmış detallar keyfiyyəti nəticəsində material tullantılarının azalmasına və inkişaf etmiş proses idarəetmə sayəsində alət ömrünün uzadılmasına imkan verir.

Ekoloji faydalar, daha sabit detallar keyfiyyəti sayəsində soyuducuların azaldılmış istehlakına və yaxşılaşmış təkrar emal imkanlarına qədər uzanır. Bu cür davamlılıq üstünlükləri, ekoloji baxımdan məsuliyyətli istehsal metodlarına olan artan sənaye tələbləri ilə uyğundur.

TEZ TEZ VERİLƏN SORĞULAR

Müasir kiçik dəliklərin delinməsi ilə əldə edilə bilən minimum dəlik ölçüləri nələrdir?

Müasir kiçik dəliklərin delinməsi texnologiyası 0,1 mm-ə qədər olan dəlik diametrlərini yüksək dəqiqliklə və təkrarlanma ilə əldə etməyə imkan verir. Dəqiq minimum ölçü materialın xassələri, dərinin diametrə nisbəti və konkret avadanlığın imkanları kimi amillərdən asılı olaraq dəyişir.

Kiçik dəliklərin delinməsi kalıbın təmir tələblərinə necə təsir edir?

Kiçik dəliklərin delinməsi adətən kalıbın daha yaxşı soyudulması və kalıba təsir edən termal gərginliyin azalması sayəsində təmir tələblərinin azalmasına səbəb olur. Bununla belə, kanalların bağlanması qarşısını almaq və optimal performansı təmin etmək üçün düzgün təmir prosedurlarına riayət etmək lazımdır.

Kiçik dəliklərin delinməsi prosesləri ilə hansı materiallar uyğundur?

Kiçik dəliklərin delinməsi alət çelikləri, paslanmayan poladlar, alüminium ərintiləri və müxtəlif digər metallar daxil olmaqla geniş çeşidli materiallarda həyata keçirilə bilər. Ən yaxşı nəticələrin əldə edilməsini təmin etmək üçün proses parametrləri və alətin seçilməsi hər bir konkret materiala uyğunlaşdırılır.