Framsteg inom precisionsframställning genom mikroborrningsteknik

Tillverkningsindustrin har bevittnat en anmärkningsvärd förändring med införandet av tekniker för borrning av små hål. Denna sofistikerade teknik har revolutionerat formtillverkning och möjliggjort för tillverkare att uppnå oöverträffad precision och effektivitet. När industrin fortsätter att kräva allt mer komplexa och miniatyriserade komponenter, små hål borrning har framemergit som ett grundläggande inslag i moderna tillverkningsprocesser.

Småhålsborrning representerar en specialiserad bearbetningsprocess som skapar exakta, mikroskopiska hål i olika material, särskilt viktigt för formtillverkning. Denna teknik har blivit oersättlig för att skapa invecklade kylkanaler, ventilsystem och komplexa geometrier som tidigare var omöjliga att uppnå med konventionella tillverkningsmetoder.

Den tekniska grunden för småhålsborrning

Avancerad borrutrustning och kapaciteter

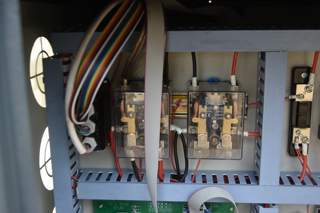

Modern småhålsborrningsutrustning innefattar nyaste CNC-teknik, högprecisionsspindlar och specialiserade mikroverktyg. Dessa maskiner kan uppnå håldiametrar så små som 0,1 mm med exceptionell noggrannhet och återupprepbarhet. Den avancerade utrustningen använder sofistikerade styrsystem som övervakar och justerar borrparametrar i realtid, vilket säkerställer optimal prestanda och konsekvens under hela processen.

Tekniken använder olika borrningsmetoder, inklusive djuphålsborrning, gevärsborrning och EDM-borrning, där varje metod är lämplig för specifika tillämpningar inom formtillverkning. Dessa system har ofta högtryckskylvätesystem som säkerställer korrekt avforsning av spån och temperaturreglering under borrprocessen.

Materialkompatibilitet och bearbetningsparametrar

Tekniken för borrning av små hål hanterar ett brett utbud av material som vanligtvis används vid formtillverkning, inklusive hårdade stål, karbid och olika legeringar. Processparametrarna är noggrant optimerade för varje materialtyp, med hänsyn tagen till faktorer såsom hårdhet, termiska egenskaper och mikrostruktur. Denna mångsidighet gör borrning av små hål till en avgörande kapacitet i moderna formverkstäder.

Avancerade beläggningstekniker för borrverktyg har avsevärt förbättrat deras slitstyrka och prestanda, vilket ger längre verktygslivslängd och mer konsekventa resultat i svåra material. Dessa beläggningar minskar friktion, värmeutveckling och verktygsförsämring, vilket möjliggör effektivare och kostnadseffektivare produktion.

Förbättra formprestanda genom exakt kylning

Optimerad design av kylkanaler

Småhålsborrning möjliggör skapandet av komplexa konforma kylkanaler som följer formens hålighet. Dessa exakt placerade kanaler säkerställer jämn värmedistribution och värmeborttagning under formsprutningsprocessen. Möjligheten att placera kyllinjer närmare formsytan resulterar i snabbare cykeltider och förbättrad delkvalitet.

Tekniken möjliggör implementering av avancerade kylstrategier, såsom kaskadkylning och selektiva kylzoner. Dessa sofistikerade tillvägagångssätt bidrar till att upprätthålla optimal temperaturreglering under hela formsprutningscykeln, vilket minskar vridning och förbättrar dimensionell stabilitet hos de färdiga delarna.

Fördelar med termisk hantering

Den exakta placeringen av små kylkanaler förbättrar väsentligt värmebehandlingen i injektionsverktyg. Denna förbättrade temperaturreglering leder till kortare cykeltider, förbättrad delkvalitet och ökad produktionseffektivitet. Tillverkare kan uppnå upp till 40 % reducering av kylingstid jämfört med konventionella kylmetoder.

Avancerad termisk simuleringsprogramvara inkluderar numera förmågan att analysera borrning av små hål, vilket gör att ingenjörer kan optimera layouten av kylkanaler innan tillverkning. Denna integrering av design- och tillverkningsteknik säkerställer maximal effektivitet i kylsystemet samtidigt som produktionskostnaderna minimeras.

Inverkan på produktionseffektivitet och kvalitet

Cykeltidsminskning och produktivitetsvinster

Införandet av småhålsborrning i formtillverkning har lett till betydande förbättringar av produktionseffektiviteten. Den förbättrade kylningsförmågan resulterar i kortare cykeltider, vilket möjliggör ökad produktionsvolym. Många tillverkare rapporterar produktivitetsökningar på 20–30 % efter att ha implementerat optimerade kylkanaler skapade genom småhålsborrning.

Precisionen i småhålsborrning bidrar också till minskade inställningstider och färre kvalitetsproblem, vilket resulterar i mer konsekventa produktionstillfällen. Denna pålitlighet leder till förbättrad total utrustningseffektivitet och lägre produktionskostnader.

Kvalitetsförbättringar och minskad spillproduktion

Småhålsborrningsteknik möjliggör bättre delkvalitet genom förbättrad kylning och ventileringsförmåga. Möjligheten att skapa exakta ventileringskanaler hjälper till att eliminera inneslutna gaser och minskar defekter såsom brännmärken och ofullständiga gjutningar. Dessa kvalitetsförbättringar leder till avsevärt lägre spillnivåer och mindre materialspill.

Tekniken gör det också möjligt att uppnå mer konsekventa mått och ytfinish, vilket uppfyller allt strängare kvalitetskrav inom olika industrier. Den exakta kontrollen över kylning och ventilation resulterar i färre avvisade delar och högre kundnöjdhet.

Framtida trender och innovationer

Integrering med industri 4.0

Småhålsborrningsteknik utvecklas för att integrera principer från Industri 4.0, inklusive övervakning i realtid, dataanalys och funktioner för prediktiv underhåll. Dessa framsteg möjliggör bättre processkontroll och optimering, vilket leder till förbättrad effektivitet och minskad driftstopp.

Integrationen av artificiell intelligens och maskininlärningsalgoritmer bidrar till att optimera borrparametrar och förutsäga verktygsslitage, vilket säkerställer konsekvent kvalitet och maximal verktygslivslängd. Dessa smarta tillverkningsförmågor representerar framtiden för borrning av små hål i formtillverkning.

Effekt av hållbar tillverkning

Precisionen och effektiviteten vid borrning av små hål bidrar till mer hållbara tillverkningsmetoder. Tekniken möjliggör minskat energiförbrukning genom optimerad kylning, mindre materialspill genom förbättrad delkvalitet och längre verktygslivslängd genom avancerad processkontroll.

Miljöfördelarna inkluderar minskat kylvätskeförbrukning och förbättrade återvinningsmöjligheter tack vare mer konsekvent delkvalitet. Dessa fördelar inom hållbarhet stämmer överens med ökande branschkrav på miljöansvarsfulla tillverkningsmetoder.

Vanliga frågor

Vilka är de minsta hålstorlekarna som kan uppnås med modern borrning av små hål?

Modern teknik för borrning av små hål kan uppnå håldiametrar så små som 0,1 mm med hög precision och repeterbarhet. Den exakta minsta storleken beror på faktorer som materialegenskaper, djup-till-diameter-förhållande och specifika utrustningskapaciteter.

Hur påverkar borrning av små hål kraven på formvedlighållning?

Borrning av små hål resulterar vanligtvis i minskade krav på formvedlighållning på grund av bättre kyleffektivitet och mindre termisk belastning på formen. Det är dock viktigt att följa korrekta underhållsprocedurer för att förhindra kanalblockering och säkerställa optimal prestanda.

Vilka material är kompatibla med processer för borrning av små hål?

Borrning av små hål kan utföras på ett brett utbud av material, inklusive verktygsstål, rostfritt stål, aluminiumlegeringar och olika andra metaller. Processparametrarna och verktygsval anpassas för varje specifikt material för att säkerställa bästa möjliga resultat.