Mikro Delme Teknolojisiyle Hassas İmalatın İlerletilmesi

İmalat sanayi, küçük delik delme tekniklerinin ortaya çıkışıyla dikkat çekici bir dönüşüm yaşadı. Bu gelişmiş teknoloji, kalıp üretimini dönüştürdü ve üreticilerin daha önce görülmemiş düzeyde hassasiyet ve verimlilik elde etmelerini sağladı. Sanayiler giderek daha karmaşık ve minyatür bileşenler talep etmeye devam ettikçe, küçük delik sondajı modern imalat süreçlerinin temel taşı haline geldi.

Küçük delik delme, çeşitli malzemelerde hassas, mikroskobik delikler oluşturan özel bir işleme sürecini temsil eder ve özellikle kalıp üretiminde kritik öneme sahiptir. Bu teknoloji, geleneksel imalat yöntemleriyle daha önce elde edilmesi mümkün olmayan karmaşık soğutma kanallarının, havalandırma sistemlerinin ve kompleks geometrilerin oluşturulmasında vazgeçilmez hale gelmiştir.

Küçük Delik Delmenin Teknik Altyapısı

Gelişmiş Delme Ekipmanları ve Kapasiteleri

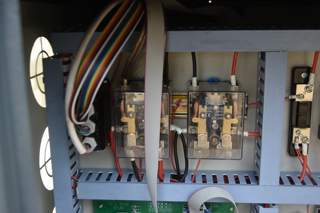

Modern küçük delik delme sistemleri, son teknoloji CNC teknolojisi, yüksek hassasiyetli spindle'lar ve özel mikro kesici takımları içerir. Bu makineler, 0,1 mm çapına kadar delikler oluşturabilir ve olağanüstü doğruluk ile tekrarlanabilirlik sağlar. İleri düzey ekipmanlar, süreç boyunca optimum performans ve tutarlılık sağlamak üzere delme parametrelerini gerçek zamanlı olarak izleyen ve ayarlayan gelişmiş kontrol sistemlerinden yararlanır.

Bu teknoloji, kalıp yapımında belirli uygulamalara uygun derin delik delme, tüfek delme ve EDM delme gibi çeşitli delme yöntemlerini kullanır. Bu sistemler genellikle talaş uzaklaştırmasını ve delme işlemi sırasında sıcaklık kontrolünü sağlamak üzere yüksek basınçlı soğutma sıvısı taşıma sistemlerine sahiptir.

Malzeme Uyumluluğu ve İşleme Parametreleri

Küçük delik delme teknolojisi, sertleştirilmiş çelikler, karbürler ve çeşitli alaşımlar dahil olmak üzere kalıp üretiminde yaygın olarak kullanılan geniş bir malzeme yelpazesini destekler. İşleme parametreleri, sertlik, termal özellikler ve mikroyapı gibi faktörler dikkate alınarak her malzeme türü için dikkatlice optimize edilir. Bu esneklik, küçük delik delmeyi modern kalıp atölyelerinde vazgeçilmez bir yetenek haline getirir.

Kazı aletleri için gelişmiş kaplama teknolojileri, aletlerin dayanıklılığını ve performansını önemli ölçüde artırmış, zorlu malzemelerde daha uzun ömür ve daha tutarlı sonuçlar elde edilmesini sağlamıştır. Bu kaplamalar sürtünmeyi, ısı üretimini ve alet aşınmasını azaltarak daha verimli ve maliyet açısından daha etkin üretim imkânı sunar.

Hassas Soğutma ile Kalıp Performansının Artırılması

Optimize Edilmiş Soğutma Kanalı Tasarımı

Küçük delik delme, kalıp boşluğunun konturlarını takip eden karmaşık konformal soğutma kanallarının oluşturulmasına olanak tanır. Bu hassas konumlandırılmış kanallar, kalıplama süreci boyunca eşit ısı dağılımı ve uzaklaştırılması sağlar. Soğutma hatlarının kalıp yüzeyine daha yakın yerleştirilebilmesi, daha hızlı çevrim sürelerine ve daha iyi parça kalitesine neden olur.

Bu teknoloji, kaskad soğutma ve seçmeli soğutma bölgeleri gibi gelişmiş soğutma stratejilerinin uygulanmasına olanak tanır. Bu karmaşık yaklaşımlar, kalıp döngüsü boyunca optimal sıcaklık kontrolünün korunmasına yardımcı olur ve üretilen parçaların çarpılmalarını azaltarak boyutsal stabilitesini artırır.

Termal Yönetim Avantajları

Küçük soğutma kanallarının hassas yerleştirilmesi, enjeksiyon kalıplarında termal yönetimi önemli ölçüde iyileştirir. Bu gelişmiş sıcaklık kontrolü, döngü sürelerinin kısalmasına, parça kalitesinin artmasına ve üretim verimliliğinin yükselmesine neden olur. Üreticiler, geleneksel soğutma yöntemlerine kıyasla soğutma süresinde %40'a varan düşüşler elde edebilir.

Gelişmiş termal simülasyon yazılımları, analizlerine artık küçük delik delme yeteneğini de dahil etmektedir ve bu sayede mühendisler üretimi önce soğutma kanalı yerleşimlerini optimize edebilmektedir. Tasarım ile üretim teknolojisinin bu entegrasyonu, soğutma sisteminin maksimum düzeyde etkili olmasını sağlarken üretim maliyetlerini en aza indirir.

Üretim Verimliliği ve Kalite Üzerindeki Etki

Döngü Süresinin Azaltılması ve Verimlilik Kazançları

Kalıp üretiminde küçük delik delme uygulaması, üretim verimliliğinde önemli iyileşmeler sağlamıştır. Geliştirilmiş soğutma özellikleri daha kısa döngü sürelerine neden olarak üretim kapasitesinin artmasını mümkün kılmaktadır. Birçok üretici, küçük delik delme yöntemiyle oluşturulan optimize edilmiş soğutma kanallarını uyguladıktan sonra %20-30 arasında verimlilik artışı bildirmektedir.

Küçük delik delmenin hassasiyeti ayrıca kurulum sürelerinin kısalmasına ve kalite sorunlarının azalmasına katkıda bulunarak daha tutarlı üretim süreçlerini mümkün kılar. Bu güvenilirlik, toplam ekipman etkinliğinin artması ve üretim maliyetlerinin düşmesi şeklinde kendini gösterir.

Kalite Artışı ve Hurda Miktarında Azalma

Küçük delik delme teknolojisi, soğutmayı ve havayı tahliye etmeyi iyileştirerek daha iyi parça kalitesi sağlar. Hassas hava tahliye kanalları oluşturabilme yeteneği, hapsedilmiş gazların oluşmasını engeller ve yanık izleri ile eksik dolum gibi kusurları azaltır. Bu kalite iyileştirmeleri, önemli ölçüde düşük hurda oranlarına ve malzeme israfının azalmasına neden olur.

Bu teknoloji, farklı sektörlerde artan kalite gereksinimlerini karşılamak üzere parçaların boyutlarında ve yüzey kalitesinde daha tutarlı olmasını sağlar. Soğutma ve hava tahliyesi üzerindeki hassas kontrol, reddedilen parçaların sayısını azaltır ve müşteri memnuniyetini artırır.

Gelecek Eğilimleri ve Yenilikler

Endüstri 4.0 ile Entegrasyon

Küçük delik delme teknolojisi, endüstri 4.0 prensiplerini; gerçek zamanlı izleme, veri analitiği ve tahmine dayalı bakım özelliklerini içerecek şekilde geliştirmektedir. Bu gelişmeler, süreç kontrolü ve optimizasyonunun iyileştirilmesini sağlayarak verimliliğin artmasını ve durma süresinin azalmasını mümkün kılar.

Yapay zeka ve makine öğrenimi algoritmalarının entegrasyonu, delme parametrelerini optimize etmeye ve takım aşınmasını tahmin etmeye yardımcı olarak sürekli kalite ve maksimum takım ömrü sağlar. Bu akıllı imalat özellikleri, kalıp üretiminde küçük delik delmenin geleceğini temsil eder.

Sürdürülebilir Üretim Etkisi

Küçük delik delmenin hassasiyeti ve verimliliği, daha sürdürülebilir imalat uygulamalarına katkıda bulunur. Bu teknoloji, optimize edilmiş soğutma sayesinde enerji tüketimini azaltır, parça kalitesinin artmasıyla malzeme atığını azaltır ve gelişmiş süreç kontrolüyle takım ömrünü uzatır.

Çevresel faydalar, daha tutarlı parça kalitesi sayesinde kesme sıvısı tüketiminin azalmasına ve geri dönüşüm imkanlarının artmasına kadar uzanır. Bu sürdürülebilirlik avantajları, çevre açısından sorumlu imalat uygulamaları yönünde artan sektör talepleriyle uyumludur.

Sıkça Sorulan Sorular

Modern küçük delik delme ile elde edilebilecek minimum delik boyutları nelerdir?

Modern küçük delik delme teknolojisi, malzeme özellikleri, derinlik-çap oranı ve özel ekipman kapasiteleri gibi faktörlere bağlı olarak 0,1 mm'ye kadar küçük delik çaplarını yüksek doğruluk ve tekrarlanabilirlik ile elde edebilir.

Küçük delik delme, kalıp bakım gereksinimlerini nasıl etkiler?

Küçük delik delme genellikle soğutma verimliliğinin artması ve kalıba uygulanan termal stresin azalması nedeniyle kalıp bakım gereksinimlerini düşürür. Ancak kanal tıkanmasını önlemek ve optimal performansı sağlamak için uygun bakım prosedürlerine uyulmalıdır.

Küçük delik delme süreçleriyle uyumlu olan malzemeler nelerdir?

Küçük delik delme işlemi takım çelikleri, paslanmaz çelikler, alüminyum alaşımları ve çeşitli diğer metaller dahil olmak üzere geniş bir malzeme yelpazesi üzerinde gerçekleştirilebilir. En iyi sonuçları sağlamak için işlem parametreleri ve takım seçimi her bir malzemeye göre optimize edilir.