Повышение точности производства за счёт технологии микро-сверления

Производственная отрасль пережила заметную трансформацию с появлением технологий сверления малых отверстий. Эта сложная технология произвела революцию в производстве пресс-форм, позволив производителям достичь беспрецедентного уровня точности и эффективности. По мере того как отрасли продолжают требовать всё более сложных и миниатюрных компонентов, бурение малых отверстий стал ключевым элементом современных производственных процессов.

Сверление малых отверстий представляет собой специализированный процесс обработки, позволяющий создавать точные микроскопические отверстия в различных материалах, что особенно важно для производства пресс-форм. Эта технология стала незаменимой при создании сложных систем охлаждения, вентиляции и сложных геометрических форм, которые ранее было невозможно реализовать с помощью традиционных методов производства.

Техническая основа сверления малых отверстий

Современное оборудование для сверления и его возможности

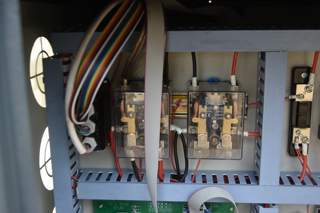

Современные системы сверления малых отверстий оснащены передовыми технологиями ЧПУ, высокоточными шпинделями и специализированными микроинструментами. Эти станки способны обеспечивать диаметр отверстий всего 0,1 мм с исключительной точностью и воспроизводимостью. Современное оборудование использует сложные системы управления, которые в реальном времени контролируют и корректируют параметры сверления, обеспечивая оптимальную производительность и стабильность на протяжении всего процесса.

Технология использует различные методы сверления, включая глубокое сверление, сверление пушечным способом и электроэрозионное сверление, каждый из которых подходит для конкретных применений при изготовлении пресс-форм. Эти системы часто оснащены системами подачи охлаждающей жидкости под высоким давлением, которые обеспечивают эффективное удаление стружки и контроль температуры в процессе сверления.

Совместимость с материалами и параметры обработки

Технология сверления малых отверстий поддерживает широкий спектр материалов, commonly используемых при производстве пресс-форм, включая закалённые стали, карбиды и различные сплавы. Параметры процесса тщательно оптимизируются для каждого типа материала с учётом таких факторов, как твёрдость, тепловые свойства и микроструктура. Такая универсальность делает сверление малых отверстий важной возможностью современных цехов по производству пресс-форм.

Передовые технологии покрытий для буровых инструментов значительно повысили их долговечность и производительность, обеспечивая более длительный срок службы и стабильные результаты при обработке сложных материалов. Эти покрытия уменьшают трение, выделение тепла и износ инструмента, что позволяет осуществлять более эффективное и экономически выгодное производство.

Повышение производительности пресс-форм за счёт точного охлаждения

Оптимизированная конструкция каналов охлаждения

Сверление мелких отверстий позволяет создавать сложные конформные каналы охлаждения, повторяющие контуры полости пресс-формы. Эти точно расположенные каналы обеспечивают равномерное распределение и отведение тепла в процессе формования. Возможность размещения линий охлаждения ближе к поверхности пресс-формы приводит к сокращению времени цикла и улучшению качества деталей.

Технология позволяет реализовать передовые стратегии охлаждения, такие как каскадное охлаждение и зоны селективного охлаждения. Эти сложные подходы помогают поддерживать оптимальный контроль температуры на протяжении всего цикла формования, уменьшая коробление и улучшая размерную стабильность готовых деталей.

Преимущества теплового управления

Точное размещение малых каналов охлаждения значительно улучшает тепловое управление в литьевых формах. Улучшенный контроль температуры приводит к сокращению времени цикла, повышению качества деталей и увеличению производственной эффективности. Производители могут достичь сокращения времени охлаждения до 40% по сравнению с традиционными методами охлаждения.

Современное программное обеспечение для теплового моделирования теперь включает возможности анализа при сверлении малых отверстий, что позволяет инженерам оптимизировать расположение каналов охлаждения до начала производства. Интеграция технологий проектирования и производства обеспечивает максимальную эффективность системы охлаждения при минимальных производственных затратах.

Влияние на производительность и качество

Сокращение времени цикла и повышение производительности

Внедрение сверления малых отверстий при изготовлении пресс-форм привело к значительному повышению эффективности производства. Улучшенные возможности охлаждения позволяют сократить время цикла, что обеспечивает рост объема производства. Многие производители отмечают повышение производительности на 20–30% после внедрения оптимизированных каналов охлаждения, созданных с помощью сверления малых отверстий.

Точность сверления малых отверстий также способствует сокращению времени наладки и уменьшению количества проблем с качеством, что обеспечивает более стабильные производственные процессы. Такая надежность приводит к повышению общей эффективности оборудования и снижению производственных затрат.

Улучшение качества и сокращение отходов

Технология сверления малых отверстий позволяет улучшить качество деталей за счет более эффективного охлаждения и вентиляции. Возможность создания точных каналов вентиляции помогает устранить задержку газов и снизить количество дефектов, таких как следы перегрева и незаполненные участки. Эти улучшения качества приводят к существенному снижению процента брака и уменьшению отходов материала.

Технология также позволяет обеспечивать более стабильные размеры деталей и качество поверхности, удовлетворяя растущие требования к качеству в различных отраслях. Точный контроль охлаждения и вентиляции приводит к снижению количества бракованных деталей и повышению удовлетворенности клиентов.

Будущие тенденции и инновации

Интеграция с Индустрией 4.0

Технология сверления малых отверстий развивается с учетом принципов Индустрии 4.0, включая возможность мониторинга в реальном времени, анализ данных и предиктивное техническое обслуживание. Эти достижения обеспечивают лучший контроль процесса и его оптимизацию, что приводит к повышению эффективности и сокращению простоев.

Интеграция искусственного интеллекта и алгоритмов машинного обучения помогает оптимизировать параметры сверления и прогнозировать износ инструмента, обеспечивая стабильное качество и максимальный срок службы инструмента. Эти возможности умного производства представляют будущее сверления малых отверстий в производстве пресс-форм.

Влияние на устойчивое производство

Точность и эффективность сверления малых отверстий способствуют более устойчивым методам производства. Технология позволяет сократить потребление энергии за счёт оптимизированного охлаждения, уменьшить количество отходов материала благодаря повышению качества деталей и увеличить срок службы инструмента за счёт передового управления процессом.

Экологические преимущества включают сокращение расхода охлаждающей жидкости и улучшение возможностей переработки благодаря более стабильному качеству деталей. Эти преимущества в области устойчивости соответствуют растущим требованиям промышленности к экологически ответственным методам производства.

Часто задаваемые вопросы

Каковы минимальные размеры отверстий, достижимые при современном сверлении малых отверстий?

Современные технологии сверления малых отверстий позволяют получать диаметры отверстий всего 0,1 мм с высокой точностью и воспроизводимостью. Конкретный минимальный размер зависит от таких факторов, как свойства материала, соотношение глубины к диаметру и возможности конкретного оборудования.

Как сверление малых отверстий влияет на требования к обслуживанию форм?

Сверление малых отверстий, как правило, снижает потребность в обслуживании форм благодаря более эффективному охлаждению и меньшему тепловому напряжению на форму. Однако необходимо соблюдать правильные процедуры технического обслуживания, чтобы предотвратить засорение каналов и обеспечить оптимальную производительность.

Какие материалы совместимы с процессами сверления малых отверстий?

Сверление малых отверстий может выполняться на широком спектре материалов, включая инструментальные стали, нержавеющие стали, алюминиевые сплавы и различные другие металлы. Параметры процесса и выбор инструмента оптимизируются для каждого конкретного материала, чтобы обеспечить наилучшие результаты.