Розвиток прецизійного виробництва завдяки технології мікродоріння

Виробнича галузь пережила помітну трансформацію завдяки впровадженню технологій свердління малих отворів. Ця складна технологія революціонізувала виробництво форм, дозволивши виробникам досягти небачених раніше рівнів точності та ефективності. Оскільки промисловість продовжує вимагати все більш складних і уменшених компонентів, бурення малих отворів став основним елементом сучасних виробничих процесів.

Свердління малих отворів — це спеціалізований процес обробки, який забезпечує створення точних мікроскопічних отворів у різних матеріалах, особливо важливий для виробництва форм. Ця технологія стала незамінною для створення складних каналів охолодження, систем вентиляції та комплексних геометрій, які раніше було неможливо отримати за допомогою традиційних методів виробництва.

Технічна основа свердління малих отворів

Сучасне обладнання для свердління та його можливості

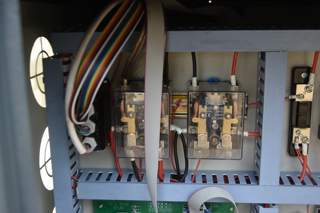

Сучасні системи свердління малих отворів використовують передові технології ЧПК, високоточні шпінделя та спеціалізовані мікроінструменти. Ці верстати здатні створювати отвори діаметром до 0,1 мм із винятковою точністю та повторюваністю. Сучасне обладнання використовує складні системи керування, які в реальному часі контролюють та коригують параметри свердління, забезпечуючи оптимальну продуктивність і стабільність на всіх етапах процесу.

Технологія використовує різні методи свердління, зокрема глибоке свердління, свердління гарматними свердлами та електроерозійне свердління, кожен з яких підходить для конкретних застосувань у виготовленні форм. Ці системи часто оснащені системами подачі охолоджувальної рідини під високим тиском, що забезпечує належне видалення стружки та контроль температури під час процесу свердління.

Сумісність із матеріалами та параметри обробки

Технологія свердління малих отворів підходить для широкого спектру матеріалів, які зазвичай використовуються у виробництві форм, зокрема для загартованих сталей, карбідів та різних сплавів. Параметри процесу ретельно оптимізовані для кожного типу матеріалу з урахуванням таких факторів, як твердість, теплові властивості та мікроструктура. Така універсальність робить свердління малих отворів необхідною можливістю сучасних цехів з виготовлення прес-форм.

Сучасні технології покриттів для свердлильних інструментів значно підвищили їх довговічність і продуктивність, забезпечуючи тривалий термін служби і більш стабільні результати при обробці важких матеріалів. Ці покриття зменшують тертя, утворення тепла та знос інструменту, дозволяючи ефективніше та економічніше виробництво.

Покращення роботи форм шляхом точного охолодження

Оптимізований дизайн каналів охолодження

Свердління малих отворів дозволяє створювати складні конформні канали охолодження, які повторюють контури порожнини форми. Ці точно розташовані канали забезпечують рівномірний розподіл і відведення тепла під час процесу формування. Можливість розміщення ліній охолодження ближче до поверхні форми призводить до скорочення циклів та покращення якості виробів.

Технологія дозволяє реалізовувати передові стратегії охолодження, такі як каскадне охолодження та зони вибіркового охолодження. Ці складні підходи допомагають підтримувати оптимальний контроль температури протягом усього циклу формування, зменшуючи деформацію та покращуючи розмірну стабільність готових деталей.

Переваги теплового регулювання

Точне розташування малих каналів охолодження значно покращує теплове управління в ливарних формах. Цей підвищений контроль температури призводить до скорочення часу циклу, поліпшення якості деталей та збільшення ефективності виробництва. Виробники можуть досягти скорочення часу охолодження на 40% порівняно з традиційними методами охолодження.

Сучасне програмне забезпечення для теплового моделювання тепер враховує можливості свердління малих отворів у своєму аналізі, що дозволяє інженерам оптимізувати розташування каналів охолодження ще до виготовлення. Ця інтеграція технологій проектування та виробництва забезпечує максимальну ефективність системи охолодження з одночасним мінімізацією виробничих витрат.

Вплив на ефективність виробництва та якість

Зменшення тривалості циклу та підвищення продуктивності

Впровадження свердління малих отворів у виготовленні форм призвело до значного покращення ефективності виробництва. Покращені можливості охолодження забезпечують скорочення тривалості циклу, що дозволяє збільшити обсяг виробництва. Багато виробників повідомляють про підвищення продуктивності на 20–30% після впровадження оптимізованих каналів охолодження, створених за допомогою свердління малих отворів.

Точність свердління малих отворів також сприяє скороченню часу на налагодження та зменшенню проблем із якістю, що забезпечує більш стабільні виробничі процеси. Ця надійність призводить до покращення загальної ефективності обладнання та зниження виробничих витрат.

Покращення якості та зменшення браку

Технологія свердління малих отворів забезпечує покращення якості деталей за рахунок ефективного охолодження та вентиляції. Можливість створювати точні канали вентиляції допомагає усунути затрапезні гази й зменшити дефекти, такі як пализні сліди та неповне заповнення. Ці покращення якості призводять до значного зниження відсотка браку та скорочення втрат матеріалів.

Ця технологія також дозволяє досягти більш сталої розмірної точності деталей і якості поверхні, відповідаючи постійно посилюваним вимогам щодо якості в різних галузях промисловості. Точний контроль процесів охолодження та вентиляції призводить до меншої кількості бракованих деталей і вищого рівня задоволення клієнтів.

Майбутні тенденції та інновації

Інтеграція з Індустрією 4.0

Технологія свердління малих отворів розвивається з урахуванням принципів Індустрії 4.0, зокрема завдяки можливостям реального часу моніторингу, аналізу даних і передбачуваного обслуговування. Ці удосконалення дозволяють краще керувати процесами та оптимізувати їх, що призводить до підвищення ефективності й скорочення простоїв.

Інтеграція штучного інтелекту та алгоритмів машинного навчання допомагає оптимізувати параметри буріння та передбачати знос інструменту, забезпечуючи стабільну якість і максимальний термін служби інструменту. Ці можливості розумного виробництва визначають майбутнє буріння малих отворів у виробництві форм.

Вплив на стале виробництво

Точність і ефективність буріння малих отворів сприяють більш сталим методам виробництва. Ця технологія дозволяє знизити споживання енергії за рахунок оптимізованого охолодження, зменшити відходи матеріалу завдяки покращеній якості деталей і продовжити термін служби інструменту за рахунок удосконаленого керування процесом.

Екологічні переваги полягають у зниженні споживання охолоджувальної рідини та поліпшенні можливостей переробки через більш стабільну якість деталей. Ці переваги щодо сталого розвитку відповідають зростаючим вимогам галузі до екологічно відповідального виробництва.

Поширені запитання

Які мінімальні розміри отворів можна досягти сучасними методами буріння малих отворів?

Сучасна технологія свердління малих отворів дозволяє досягти діаметра отворів від 0,1 мм із високою точністю та повторюваністю. Точний мінімальний розмір залежить від таких факторів, як властивості матеріалу, співвідношення глибини до діаметра та можливості конкретного обладнання.

Як впливає свердління малих отворів на вимоги до обслуговування форм?

Як правило, свердління малих отворів призводить до зменшення вимог до обслуговування форм завдяки кращій ефективності охолодження та меншому термічному навантаженню на форму. Однак необхідно дотримуватися правильних процедур технічного обслуговування, щоб запобігти забрудненню каналів і забезпечити оптимальну продуктивність.

З якими матеріалами сумісні процеси свердління малих отворів?

Свердління малих отворів може виконуватися на широкому спектрі матеріалів, включаючи інструментальні сталі, нержавіючі сталі, алюмінієві сплави та різні інші метали. Параметри процесу та вибір інструменту оптимізуються для кожного конкретного матеріалу з метою забезпечення найкращих результатів.