Faire progresser la fabrication de précision grâce à la technologie de micro-perçage

L'industrie manufacturière a connu une transformation remarquable avec l'avènement des techniques de perçage de petits trous. Cette technologie sophistiquée a révolutionné la production de moules, permettant aux fabricants d'atteindre des niveaux de précision et d'efficacité sans précédent. Alors que les industries continuent de demander des composants de plus en plus complexes et miniaturisés, perçage de petits trous s'est imposée comme un pilier des processus de fabrication modernes.

Le perçage de petits trous représente un procédé d'usinage spécialisé permettant de créer des trous précis et microscopiques dans divers matériaux, particulièrement essentiel pour la fabrication de moules. Cette technologie est devenue indispensable pour réaliser des canaux de refroidissement complexes, des systèmes de ventilation et des géométries complexes qui étaient auparavant impossibles à obtenir par des méthodes de fabrication conventionnelles.

La base technique du perçage de petits trous

Équipements de perçage avancés et leurs capacités

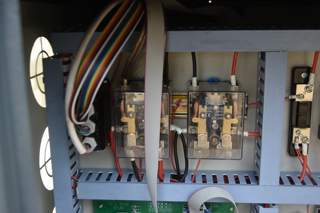

Les systèmes modernes de perçage de petits trous intègrent une technologie CNC de pointe, des broches de haute précision et des outils micro-spécialisés. Ces machines peuvent réaliser des diamètres de trous aussi petits que 0,1 mm avec une précision et une répétabilité exceptionnelles. Les équipements avancés utilisent des systèmes de commande sophistiqués qui surveillent et ajustent en temps réel les paramètres de perçage, garantissant ainsi des performances optimales et une grande régularité tout au long du processus.

La technologie utilise diverses méthodes de perçage, notamment le perçage en profondeur, le perçage au canon et le perçage par électroérosion (EDM), chacune adaptée à des applications spécifiques dans la fabrication de moules. Ces systèmes sont souvent équipés de systèmes de distribution de liquide de refroidissement à haute pression qui garantissent une évacuation adéquate des copeaux et un contrôle optimal de la température pendant le processus de perçage.

Compatibilité des matériaux et paramètres de traitement

La technologie de micro-perçage s'adapte à une grande variété de matériaux couramment utilisés dans la production de moules, notamment les aciers trempés, les carbures et divers alliages. Les paramètres du processus sont soigneusement optimisés pour chaque type de matériau, en tenant compte de facteurs tels que la dureté, les propriétés thermiques et la microstructure. Cette polyvalence fait du micro-perçage une capacité essentielle dans les ateliers modernes de fabrication de moules.

Les technologies de revêtement avancées pour les outils de perçage ont considérablement amélioré leur durabilité et leurs performances, permettant une durée de vie plus longue et des résultats plus constants sur des matériaux difficiles. Ces revêtements réduisent le frottement, la génération de chaleur et l'usure de l'outil, ce qui rend la production plus efficace et rentable.

Amélioration des performances du moule grâce à un refroidissement précis

Conception optimisée des canaux de refroidissement

Le petit perçage permet de créer des canaux de refroidissement conformes complexes qui suivent les contours de la cavité du moule. Ces canaux précisément positionnés assurent une distribution et une évacuation uniformes de la chaleur pendant le processus de moulage. La possibilité de placer les lignes de refroidissement plus près de la surface du moule entraîne des temps de cycle plus rapides et une qualité de pièce améliorée.

La technologie permet la mise en œuvre de stratégies de refroidissement avancées, telles que le refroidissement en cascade et les zones de refroidissement sélectives. Ces approches sophistiquées contribuent à maintenir un contrôle optimal de la température tout au long du cycle de moulage, réduisant ainsi les déformations et améliorant la stabilité dimensionnelle des pièces finies.

Avantages en matière de gestion thermique

Le positionnement précis de petits canaux de refroidissement améliore considérablement la gestion thermique dans les moules d'injection. Ce contrôle thermique accru permet de réduire les temps de cycle, d'améliorer la qualité des pièces et d'augmenter l'efficacité de production. Les fabricants peuvent ainsi réaliser une réduction allant jusqu'à 40 % du temps de refroidissement par rapport aux méthodes conventionnelles.

Les logiciels avancés de simulation thermique intègrent désormais des fonctionnalités de perçage de petits trous dans leurs analyses, permettant aux ingénieurs d'optimiser la disposition des canaux de refroidissement avant la fabrication. Cette intégration entre conception et technologie de fabrication garantit une efficacité maximale du système de refroidissement tout en minimisant les coûts de production.

Impact sur l'efficacité de production et la qualité

Réduction du temps de cycle et gains de productivité

La mise en œuvre du perçage de petits trous dans la fabrication de moules a conduit à des améliorations significatives de l'efficacité de production. Les capacités de refroidissement améliorées entraînent des cycles plus courts, permettant une augmentation de la production. De nombreux fabricants signalent des gains de productivité de 20 à 30 % après avoir mis en place des canaux de refroidissement optimisés réalisés par le perçage de petits trous.

La précision du perçage de petits trous contribue également à une réduction des temps de réglage et à moins de problèmes de qualité, ce qui se traduit par des séries de production plus constantes. Cette fiabilité se traduit par une efficacité globale accrue des équipements et une réduction des coûts de production.

Améliorations de la qualité et réduction des rebuts

La technologie de perçage de petits trous permet d'améliorer la qualité des pièces grâce à un meilleur refroidissement et un meilleur dégazage. La possibilité de créer des canaux de dégazage précis permet d'éliminer les gaz piégés et de réduire les défauts tels que les marques de brûlure et les pièces incomplètes. Ces améliorations de qualité conduisent à des taux de rebut nettement plus faibles et à une réduction des pertes de matière.

La technologie permet également des dimensions de pièces et des finitions de surface plus constantes, répondant ainsi à des exigences de qualité de plus en plus strictes dans divers secteurs industriels. Un contrôle précis du refroidissement et du dégazage entraîne moins de pièces rejetées et une satisfaction client accrue.

Tendances et innovations futures

Intégration avec l'industrie 4.0

La technologie de perçage de petits trous évolue pour intégrer les principes de l'industrie 4.0, notamment la surveillance en temps réel, l'analyse des données et les capacités de maintenance prédictive. Ces avancées permettent un meilleur contrôle et une optimisation du processus, conduisant à une efficacité améliorée et à une réduction des temps d'arrêt.

L'intégration de l'intelligence artificielle et d'algorithmes d'apprentissage automatique permet d'optimiser les paramètres de perçage et de prédire l'usure des outils, garantissant ainsi une qualité constante et une durée de vie maximale des outils. Ces capacités de fabrication intelligente représentent l'avenir du perçage de petits trous dans la production de moules.

Impact de la fabrication durable

La précision et l'efficacité du perçage de petits trous contribuent à des pratiques de fabrication plus durables. Cette technologie permet de réduire la consommation d'énergie grâce à un refroidissement optimisé, de diminuer les déchets de matériaux par une qualité améliorée des pièces et d'augmenter la durée de vie des outils grâce à une commande avancée du processus.

Les avantages environnementaux incluent une réduction de la consommation de liquide de coupe et une meilleure recyclabilité due à une qualité de pièce plus constante. Ces avantages en matière de durabilité répondent aux exigences croissantes du secteur pour des pratiques de fabrication respectueuses de l'environnement.

Questions fréquemment posées

Quelles sont les tailles minimales de trous réalisables avec le perçage moderne de petits trous ?

La technologie moderne de perçage de petits trous peut atteindre des diamètres de trous aussi petits que 0,1 mm avec une grande précision et reproductibilité. La taille minimale exacte dépend de facteurs tels que les propriétés du matériau, le rapport profondeur sur diamètre et les capacités spécifiques de l'équipement.

Comment le perçage de petits trous influence-t-il les besoins d'entretien des moules ?

Le perçage de petits trous entraîne généralement une réduction des besoins d'entretien des moules grâce à une meilleure efficacité de refroidissement et à une moindre contrainte thermique sur le moule. Toutefois, des procédures d'entretien appropriées doivent être suivies pour éviter le blocage des canaux et garantir des performances optimales.

Quels matériaux sont compatibles avec les procédés de perçage de petits trous ?

Le perçage de petits trous peut être effectué sur une grande variété de matériaux, notamment les aciers à outils, les aciers inoxydables, les alliages d'aluminium et divers autres métaux. Les paramètres du processus et le choix des outils sont optimisés pour chaque matériau spécifique afin d'assurer les meilleurs résultats.

Table des Matières

- Faire progresser la fabrication de précision grâce à la technologie de micro-perçage

- La base technique du perçage de petits trous

- Amélioration des performances du moule grâce à un refroidissement précis

- Impact sur l'efficacité de production et la qualité

- Tendances et innovations futures

- Questions fréquemment posées