マイクロドリル技術による精密製造の進化

製造業界は、小径穴あけ技術の登場により目覚ましい変革を遂げました。この高度な技術は金型製造に革命をもたらし、製造業者がかつてないほどの精度と効率を達成することを可能にしました。産業界がますます複雑で小型化された部品を求める中、 小口径穴あけ は現代の製造プロセスの柱として浮上してきました。

小径穴あけ加工は、さまざまな材料に精密な微小穴を形成する特殊な機械加工プロセスであり、特に金型製造において極めて重要です。この技術は、従来の製造方法では実現不可能だった複雑な冷却チャンネル、通気システム、および複雑な形状を作成する上で不可欠となっています。

小径穴あけ加工の技術的基盤

高度な穴あけ装置とその能力

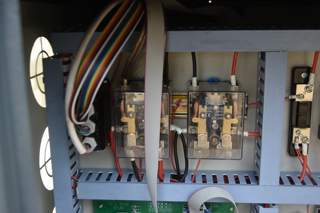

現代の小径穴あけシステムには、最先端のCNC技術、高精度スピンドル、および専用のマイクロツールが統合されています。これらの装置は、0.1mmという非常に小さな穴径でも、卓越した精度と再現性を達成できます。高度な装置は、ドリル加工中の各種パラメータをリアルタイムで監視・調整する高度な制御システムを活用しており、プロセス全体を通じて最適な性能と一貫性を確保しています。

この技術は、深穴加工、ガン drills、およびEDM加工を含むさまざまな穴あけ方法を採用しており、それぞれ金型製作における特定の用途に適しています。これらのシステムには高圧冷却液供給装置が搭載されていることが多く、穴あけ工程中の切粉の排出と温度管理を確実に行います。

材料の適合性と加工条件

小径穴あけ技術は、焼入れ鋼、超硬合金、その他の各種合金など、金型製造で一般的に使用される幅広い材料に対応可能です。加工条件は各材料ごとに硬度、熱的特性、微細構造などの要因を考慮して慎重に最適化されます。この汎用性により、小径穴あけは現代の金型工場において不可欠な能力となっています。

ドリルツール用の高度なコーティング技術は、それらの耐久性と性能を大幅に向上させ、過酷な材料でも工具寿命が延び、より一貫した結果が得られるようになりました。これらのコーティングにより摩擦、発熱、および工具摩耗が低減され、より効率的で費用対効果の高い生産が可能になります。

精密な冷却による金型性能の向上

最適化された冷却チャネル設計

小径穴あけ加工により、金型空洞の輪郭に沿った複雑なコンフォーマル冷却チャネルを作成できます。こうして正確に配置されたチャネルにより、成形プロセス中に均一な熱分布と放熱が保証されます。冷却ラインを金型表面に近接して配置できるため、サイクルタイムが短縮され、部品品質が向上します。

この技術により、カスケード冷却や選択的冷却ゾーンなどの高度な冷却戦略を実装できます。このような洗練されたアプローチにより、成形サイクル全体を通じて最適な温度制御が維持され、製品の反りを低減し、完成品の寸法安定性を向上させます。

熱管理の利点

小型冷却チャネルの正確な配置により、射出成形金型における熱管理が大幅に改善されます。この高度な温度制御によって、サイクルタイムの短縮、部品品質の向上、生産効率の増加が実現します。従来の冷却方法と比較して、冷却時間最大40%の短縮が可能になります。

最先端の熱シミュレーションソフトウェアは現在、解析に小径穴加工機能を組み込んでおり、製造前に冷却チャネルのレイアウトを最適化できるようになっています。設計技術と製造技術の統合により、冷却システムの最大限の効果を確保しつつ、製造コストを最小限に抑えることが可能になります。

生産効率と品質への影響

サイクルタイムの短縮と生産性の向上

金型製作における小径穴あけ加工の導入により、生産効率が大幅に向上しています。強化された冷却機能によってサイクルタイムが短縮され、生産量の増加が可能になります。多くの製造業者は、小径穴あけ加工による最適化された冷却チャネルを導入した後、生産性が20〜30%向上したと報告しています。

小径穴あけ加工の高精度性は、セットアップ時間の短縮や品質問題の低減にも寄与し、より安定した生産運転を実現します。この信頼性により、設備総合効率(OEE)の向上と生産コストの削減が達成されます。

品質の向上と廃材の削減

小径穴あけ技術は、冷却および排気の改善を通じて部品品質の向上を可能にします。精密な排気チャネルを形成することで、閉じ込められたガスを排除し、焼け痕やショートショットなどの欠陥を低減できます。こうした品質の向上により、大幅な歩留まりの改善と材料の無駄の削減が実現します。

この技術により、より一貫性のある部品の寸法および表面仕上げが可能になり、さまざまな業界におけるますます厳格化する品質要件を満たすことができます。冷却および排気の正確な制御により、不良品の発生が減少し、顧客満足度が向上します。

未来のトレンドと革新

インダストリー4.0との統合

小径穴あけ技術は、リアルタイム監視、データ分析、予知保全機能など、Industry 4.0の原則を取り入れる方向へ進化しています。これらの進歩により、工程の制御と最適化が向上し、効率性の改善とダウンタイムの削減が実現します。

人工知能や機械学習アルゴリズムの統合により、穴あけ条件の最適化や工具摩耗の予測が可能になり、一貫した品質と工具寿命の最大化が図れます。このようなスマート製造機能は、金型生産における小径穴あけ技術の未来を示しています。

持続可能な製造への影響

小径穴あけ加工の高精度と高効率性により、より持続可能な製造プロセスが実現します。この技術は冷却の最適化によってエネルギー消費を削減し、部品品質の向上により材料の廃棄を低減し、高度な工程制御によって工具寿命を延ばします。

環境への利点として、部品品質の一貫性向上に伴い切削油剤の使用量が削減され、リサイクル性も改善されます。これらの持続可能性の利点は、環境に配慮した製造プロセスに対する産業界の高まる需要に合致しています。

よく 聞かれる 質問

最新の小径穴あけ加工で達成可能な最小穴径はどのくらいですか?

最新の小径穴あけ加工技術では、0.1mmの穴径まで高精度かつ高い再現性で加工が可能です。正確な最小サイズは、材料の特性、深さと直径の比率、および特定の装置の能力などの要因によって異なります。

小径穴あけ加工は金型のメンテナンス要件にどのように影響しますか?

小径穴加工は、冷却効率が向上し金型への熱応力が低減されるため、通常、金型のメンテナンス要件が減少します。ただし、チャンネルの詰まりを防ぎ、最適な性能を維持するためには、適切なメンテナンス手順に従う必要があります。

小径穴加工プロセスで使用可能な材料は何ですか?

小径穴加工は、工具鋼、ステンレス鋼、アルミニウム合金、およびその他のさまざまな金属を含む幅広い材料に対して行うことができます。各材料に応じて加工条件や工具の選定を最適化することで、最高の結果を得られます。