Ճշգրիտ արտադրության զարգացում՝ միկրոպտուտման տեխնոլոգիայի շնորհիվ

Արտադրության ոլորտը փոքր անցքերի պատրաստման տեխնիկայի հայտնվելուց հետո արձանագրել է նշանակալի փոփոխություններ: Այս բարդ տեխնոլոգիան հեղափոխել է ձևավորման արտադրությունը՝ թույլ տալով արտադրողներին հասնել աննախադեպ ճշգրտության և արդյունավետության: Քանի որ արդյունաբերությունները շարունակում են պահանջել ավելի բարդ և մանրադիտական մասեր, փոքր սանդղակների դրիլինգ դարձել է ժամանակակից արտադրության գործընթացների հիմնարար սկզբունք:

Փոքր անցքերի պատրաստումը մասնագիտացված մշակման գործընթաց է, որն առաջացնում է ճշգրիտ, միկրոսկոպիկ անցքեր տարբեր նյութերում՝ հատկապես կարևոր ձևավորման արտադրության համար: Այս տեխնոլոգիան անփոխարինելի է դարձել բարդ սառեցման խողովակներ, վենտիլյացիոն համակարգեր և բարդ երկրաչափական ձևեր ստեղծելու համար, որոնք նախկինում հնարավոր չէր ստանալ հարմարավեն արտադրության մեթոդներով:

Փոքր անցքերի պատրաստման տեխնիկական հիմքը

Առաջադեմ պտտման սարքավորումներ և հնարավորություններ

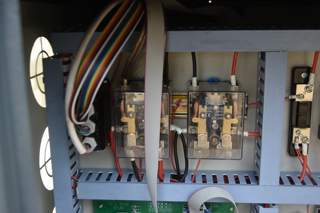

Ժամանակակից փոքր անցքերի հորատման համակարգերը ներառում են ժամանակակից CNC տեխնոլոգիա, բարձր ճշգրտությամբ իլիկներ և մասնագիտացված միկրոգործիքներ: Այս մեքենաները կարող են հասնել մինչև 0.1 մմ անցքերի տրամագծի՝ բացառիկ ճշգրտությամբ և կրկնելիությամբ: Առաջադեմ սարքավորումները օգտագործում են բարդ կառավարման համակարգեր, որոնք վերահսկում և կարգավորում են հորատման պարամետրերը իրական ժամանակում՝ ապահովելով օպտիմալ կատարողականություն և հետևողականություն ողջ գործընթացի ընթացքում:

Տեխնոլոգիան օգտագործում է տարբեր պտուտման մեթոդներ, ներառյալ խորը անցքերի պտուտում, հրազենային պտուտում և EDM պտուտում, որոնք յուրաքանչյուրն օգտագործվում է ձևավորման մեջ նշանակված կիրառությունների համար: Այս համակարգերն ունեն բարձր ճնշման հովացման համակարգեր, որոնք ապահովում են պտուտման ընթացքում խոտանի հեռացումը և ջերմաստիճանի վերահսկողությունը:

Նյութի համատեղելիություն և մշակման պարամետրեր

Փոքր անցքերի պտուտման տեխնոլոգիան հնարավորություն է տալիս մշակել ձևավորման արտադրության ընդունված տարբեր նյութեր, ներառյալ խորհացած պողպատներ, կարբիդներ և տարբեր համաձուլվածքներ: Գործընթացի պարամետրերը հատուկ օպտիմալացված են յուրաքանչյուր նյութի համար՝ հաշվի առնելով կարծրությունը, ջերմային հատկությունները և միկրոկառուցվածքը: Այս տեղեկությունները փոքր անցքերի պտուտման տեխնոլոգիան դարձնում են ժամանակակից ձևավորման արտադրամասերի համար անհրաժեշտ հնարավորություն:

Պտուտման գործիքների համար առաջադեմ ծածկույթների տեխնոլոգիաները զգալիորեն բարելավել են դրանց կայունությունն ու արդյունավետությունը՝ թույլ տալով երկար ծառայողական ժամկետ և ավելի կայուն արդյունքներ բարդ նյութերում: Այս ծածկույթները նվազեցնում են շփման ուժը, ջերմության արտադրումը և գործիքի մաշվածությունը՝ ապահովելով ավելի արդյունավետ և տնտեսապես շահավետ արտադրություն:

Ճշգրիտ սառեցմամբ ձևավորման արդյունավետության բարձրացում

Օպտիմալացված սառեցման անցքերի դիզայն

Փոքր անցքերի պտուտումը հնարավորություն է տալիս ստեղծել բարդ կոնֆորմալ սառեցման խողովակներ, որոնք հետևում են ձևի խոռոչի կոնտուրներին: Այս ճշգրիտ դասավորված խողովակները երաշխավորում են ջերմության հավասարաչափ բաշխումն ու հեռացումը ձևավորման ընթացքում: Սառեցման գծերը ձևի մակերևույթին մոտ տեղադրելու հնարավորությունը հանգեցնում է ավելի կարճ ցիկլային ժամանակի և մասերի որակի բարելավման:

Տեխնոլոգիան հնարավորություն է տալիս իրականացնել առաջադեմ սառեցման ռազմավարություններ, ինչպիսիք են ջրով լցվող սառեցումը և ընտրողաբար սառեցման գոտիները: Այս բարդ մոտեցումները օգնում են պահպանել օպտիմալ ջերմաստիճանի վերահսկողությունը ամբողջ ձևավորման ցիկլի ընթացքում՝ նվազեցնելով դեֆորմացիան և բարելավելով ստացված մասերի չափային կայունությունը:

Ջերմային կառավարման առավելություններ

Փոքր սառեցման խողովակների ճշգրիտ տեղադրումը զգալիորեն բարելավում է ջերմային կառավարումը ներարկման ձևերում: Այս բարելավված ջերմաստիճանի վերահսկողությունը հանգեցնում է ցիկլային ժամանակի կրճատմանը, մասերի որակի բարելավմանը և արտադրության արդյունավետության աճին: Արտադրողները կարող են ստանալ մինչև 40% կրճատում սառեցման ժամանակում՝ համեմատած սովորական սառեցման մեթոդների հետ:

Գործնական ջերմային սիմուլյացիայի ծրագրային ապահովումը հիմա ներառում է փոքր անցքերի պտուտքի հնարավորություններ իր վերլուծության մեջ, ինչը թույլ է տալիս ինժեներներին օպտիմալացնել սառեցման խողովակների դասավորությունը արտադրությունից առաջ: Նախագծման և արտադրության տեխնոլոգիաների այս ինտեգրումը ապահովում է սառեցման համակարգի առավելագույն արդյունավետությունը՝ նվազագույնի հասցնելով արտադրության ծախսերը:

Ազդեցություն արտադրության արդյունավետության և որակի վրա

Ցիկլի տևողության կրճատում և արտադրողականության աճ

Փոքր անցքերի պտուտքի կիրառումը ձևավորման ընթացքում հանգեցրել է արտադրության արդյունավետության զգալի բարելավման: Բարելավված սառեցման հնարավորությունները հանգեցնում են ավելի կարճ ցիկլի տևողության, ինչը թույլ է տալիս ավելացնել արտադրության ծավալները: Շատ արտադրողներ հայտնում են 20-30% արտադրողականության աճ փոքր անցքերի պտուտքով ստեղծված օպտիմալացված սառեցման խողովակների կիրառումից հետո:

Փոքր անցքերի մշակման ճշգրտությունը նաև նպաստում է սարքավորման ժամանակի կրճատմանը և որակի հարցերի քանակի նվազեցմանը, ինչը հանգեցնում է ավելի կայուն արտադրական ցիկլերի։ Այս հուսալիությունը թարգմանվում է սարքավորումների ընդհանուր արդյունավետության բարելավման և արտադրության ծախսերի կրճատման ձևով։

Որակի բարելավում և թափոնների կրճատում

Փոքր անցքերի մշակման տեխնոլոգիան հնարավորություն է տալիս բարելավել մասերի որակը՝ մատակարարելով ավելի լավ սառեցում և վենտիլյացիա։ Վենտիլյացիոն անցքերի ճշգրիտ ստեղծման կարողությունը օգնում է վերացնել գազերի խցանումը և նվազեցնում այնպիսի սխալներ, ինչպիսիք են այրվածքներն ու «կարճ» լցման դեպքերը։ Այս որակի բարելավումները հանգեցնում են զգալիորեն ցածր թափոնների մակարդակի և նյութի կորուստների նվազեցման։

Տեխնոլոգիան նաև թույլ է տալիս ավելի կայուն մասերի չափեր և մակերեսի մշակում, համապատասխանելով տարբեր արդյունաբերության ոլորտներում աճող խիստ որակի պահանջներին։ Սառեցման և վենտիլյացիայի նկատմամբ ճշգրիտ վերահսկողությունը հանգեցնում է ավելի քիչ մերժված մասերի և ավելի բարձր հաճախորդների բավարարվածության։

Ապագայի միտումներ և նորարարություններ

Տարածվում Industry 4.0-ի հետ

Փոքր անցքերի պտուտման տեխնոլոգիան զարգանում է՝ ընդգրկելով Industry 4.0 սկզբունքները, ինչպիսիք են իրական ժամանակում հսկումը, տվյալների վերլուծությունը և կանխատեսվող սպասարկման հնարավորությունները: Այս նվաճումները թույլ են տալիս ավելի լավ գործընթացի վերահսկում և օպտիմալացում, ինչը հանգեցնում է ավելի բարձր արդյունավետության և դադարների կրճատման:

Արհեստական բանականության և մեքենայական ուսուցման ալգորիթմների ինտեգրումը օգնում է օպտիմալացնել հորատման պարամետրերը և կանխատեսել գործիքի մաշվածությունը՝ ապահովելով հաստատուն որակ և գործիքի առավելագույն ծառայության ժամկետ: Այս խելացի արտադրական հնարավորությունները ներկայացնում են փոքր անցքերի հորատման ապագան կաղապարների արտադրության մեջ:

Կայուն արտադրության ազդեցություն

Փոքր անցքերի պտուտման ճշգրտությունն ու արդյունավետությունը նպաստում են ավելի կայուն արտադրության պրակտիկային: Տեխնոլոգիան թույլ է տալիս նվազեցնել էներգիայի սպառումը՝ օպտիմալացված սառեցման շնորհիվ, նվազեցնել նյութի թափոնները՝ բարելավված մասերի որակի շնորհիվ, և երկարաձգել գործիքի կյանքի տևողությունը՝ արդյունավետ գործընթացի վերահսկման շնորհիվ:

Բնապահպանական օգուտները ներառում են սառեցնող հեղուկի սպառման կրճատում և վերամշակման հնարավորությունների բարելավում՝ մասերի ավելի կայուն որակի շնորհիվ: Այս կայունության առավելությունները համապատասխանում են շրջակա միջավայրի համար պատասխանատու արտադրական պրակտիկայի նկատմամբ արդյունաբերության աճող պահանջներին:

Հաճախ տրվող հարցեր

Ո՞րքան է ժամանակակից փոքր անցքերի պտտման դեպքում ստացվող անցքերի նվազագույն չափը:

Ժամանակակից փոքր անցքերի պտտման տեխնոլոգիան կարող է հասնել 0.1 մմ տրամագծով անցքերի՝ բարձր ճշգրտությամբ և կրկնվողականությամբ: Նվազագույն չափը կախված է նյութի հատկություններից, խորության և տրամագծի հարաբերակցությունից, ինչպես նաև կիրառվող սարքավորումների հնարավորություններից:

Ինչպե՞ս է փոքր անցքերի պտտումը ազդում ձևափողակի սպասարկման պահանջների վրա:

Փոքր անցքերի պտտումը սովորաբար նվազեցնում է ձևափողակի սպասարկման պահանջները՝ պայմանավորված ավելի լավ սառեցման արդյունավետությամբ և ձևափողակի վրա թափանցող ջերմային լարվածության նվազմամբ: Սակայն անհրաժեշտ է հետևել ճիշտ սպասարկման ընթադարձքին՝ անցքերի արգելափակումը կանխելու և օպտիմալ աշխատանք ապահովելու համար:

Ո՞ր նյութերն են համատեղելի փոքր անցքերի պտտման գործընթացների հետ:

Փոքր անցքերի պտուտում կարող է կատարվել գործիքային պողպատների, խառը պողպատների, ալյումինի համաձուլվածքների և այլ մետաղների լայն շրջանակում: Գործընթացի պարամետրերը և գործիքի ընտրությունը օպտիմալ են դարձվում յուրաքանչյուր կոնկրետ նյութի համար՝ արդյունքները ամենալավը ապահովելու համար: