پیشرفت در تولید دقیق از طریق فناوری تکهکاری میکرو

صنعت تولید با ظهور تکنیکهای سوراخکاری کوچک دستخوش تحول قابل توجهی شده است. این فناوری پیشرفته تولید قالب را متحول کرده و به تولیدکنندگان امکان میدهد تا سطح بیسابقهای از دقت و کارایی را به دست آورند. با اینکه seguام صنایع به دنبال قطعات پیچیدهتر و کوچکتر هستند، حفر سوراخهای کوچک به سنگ بنای فرآیندهای تولید مدرن تبدیل شده است.

حفاری سوراخهای کوچک فرآیند تخصصی ماشینکاری است که در آن سوراخهای دقیق و میکروسکوپی در مواد مختلف ایجاد میشود و بهویژه در تولید قالب بسیار حیاتی است. این فناوری به بخشی ضروری در ایجاد کانالهای خنککننده پیچیده، سیستمهای تهویه و هندسههای پیچیده تبدیل شده است که قبلاً با روشهای سنتی تولید غیرممکن بود.

مبانی فنی حفاری سوراخ کوچک

تجهیزات پیشرفته حفاری و قابلیتها

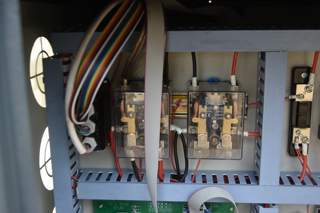

سیستمهای مدرن حفاری سوراخ کوچک از فناوری CNC پیشرفته، اسپیندلهای با دقت بالا و ابزارهای میکروی تخصصی بهره میبرند. این دستگاهها قادر به ایجاد سوراخهایی با قطر حداقل 0.1 میلیمتر با دقت و تکرارپذیری بسیار بالا هستند. تجهیزات پیشرفته از سیستمهای کنترلی پیچیدهای استفاده میکنند که پارامترهای حفاری را بهصورت زمان واقعی نظارت کرده و تنظیم میکنند و عملکرد بهینه و سازگاری را در طول فرآیند تضمین میکنند.

این فناوری از روشهای مختلف سوراخکاری استفاده میکند، از جمله سوراخکاری عمیق، سوراخکاری اسلحهای و سوراخکاری تخلیهای (EDM)، که هر کدام برای کاربردهای خاصی در ساخت قالب مناسب هستند. این سیستمها اغلب دارای سیستمهای تحویل خنککننده با فشار بالا هستند که تخلیه صحیح ضایعات برش و کنترل دما را در حین فرآیند سوراخکاری تضمین میکنند.

سازگاری مواد و پارامترهای فرآوری

فناوری سوراخکاری کوچک قادر به پردازش طیف وسیعی از مواد متداول در تولید قالب است، از جمله فولادهای سختشده، کاربیدها و آلیاژهای مختلف. پارامترهای فرآیند بهدقت برای هر نوع ماده بهینهسازی شدهاند و عواملی مانند سختی، خواص حرارتی و ریزساختار در نظر گرفته میشوند. این انعطافپذیری، سوراخکاری کوچک را به یک قابلیت ضروری در کارگاههای مدرن قالب تبدیل کرده است.

فناوریهای پیشرفته پوششدهی برای ابزارهای تراشیدن بهطور قابل توجهی دوام و عملکرد آنها را افزایش دادهاند و باعث طول عمر بیشتر ابزار و نتایج یکنواختتر در مواد چالشبرانگیز میشوند. این پوششها اصطکاک، تولید حرارت و سایش ابزار را کاهش میدهند و تولیدی کارآمدتر و مقرونبهصرفهتر را ممکن میسازند.

افزایش عملکرد قالب از طریق خنکسازی دقیق

طراحی بهینه شده کانالهای خنککننده

حفر سوراخهای کوچک امکان ایجاد کانالهای خنککننده همشکل پیچیدهای را فراهم میکند که از مرزهای حفره قالب پیروی میکنند. این کانالها که با دقت در جای خود قرار میگیرند، توزیع یکنواخت و دفع حرارت را در طول فرآیند قالبگیری تضمین میکنند. امکان قرار دادن خطوط خنککننده در فاصله نزدیکتر به سطح قالب، منجر به زمان چرخه کوتاهتر و کیفیت بهتر قطعه میشود.

این فناوری امکان پیادهسازی راهکارهای پیشرفته خنکسازی مانند خنکسازی سریع و مناطق خنکسازی انتخابی را فراهم میکند. این رویکردهای پیچیده به حفظ کنترل دمای بهینه در طول چرخه قالبگیری کمک میکنند و باعث کاهش تابخوردگی و بهبود پایداری ابعادی قطعات نهایی میشوند.

مزایای مدیریت حرارتی

قرارگیری دقیق کانالهای خنککننده کوچک بهطور قابل توجهی مدیریت حرارتی در قالبهای تزریق را بهبود میبخشد. این کنترل دمای پیشرفته منجر به کاهش زمان چرخه، بهبود کیفیت قطعه و افزایش کارایی تولید میشود. تولیدکنندگان میتوانند نسبت به روشهای متداول خنکسازی، تا ۴۰٪ کاهش در زمان خنکسازی به دست آورند.

نرمافزارهای پیشرفته شبیهسازی حرارتی اکنون قابلیت در نظر گرفتن سوراخهای کوچک را در تحلیل خود دارند و به مهندسان اجازه میدهند تا قبل از تولید، چیدمان کانالهای خنککننده را بهینه کنند. این ادغام فناوری طراحی و تولید، بیشترین کارایی سیستم خنککننده را تضمین کرده و هزینههای تولید را به حداقل میرساند.

تأثیر بر کارایی و کیفیت تولید

کاهش زمان چرخه و افزایش بهرهوری

اجرا کردن سوراخکاری کوچک در ساخت قالب منجر به بهبود قابل توجه در کارایی تولید شده است. قابلیتهای خنککنندگی بهبود یافته، زمان چرخه را کوتاهتر میکنند و امکان افزایش خروجی تولید را فراهم میآورند. بسیاری از تولیدکنندگان پس از اجرای کانالهای خنککننده بهینهسازی شده از طریق سوراخکاری کوچک، افزایش بهرهوری در حدود ۲۰ تا ۳۰ درصد را گزارش دادهاند.

دقت سوراخکاری کوچک همچنین باعث کاهش زمان راهاندازی و مشکلات کمتر کیفی میشود که نتیجه آن راهاندازیهای تولید یکنواختتر است. این قابلیت اطمینان منجر به بهبود مؤثر بودن کلی تجهیزات و کاهش هزینههای تولید میشود.

بهبود کیفیت و کاهش ضایعات

فناوری سوراخکاری کوچک با بهبود خنکسازی و تهویه، کیفیت بهتری برای قطعات فراهم میکند. امکان ایجاد کانالهای تهویه دقیق به حذف گازهای محبوس شده کمک کرده و معایبی مانند لکههای سوختگی و ریزش در پر شدن قالب را کاهش میدهد. این بهبودهای کیفی منجر به نرخ ضایعات بسیار پایینتر و کاهش هدررفت مواد میشوند.

این فناوری همچنین امکان دستیابی به ابعاد قطعات و پرداخت سطحی یکنواختتری را فراهم میکند و الزامات فزاینده کیفیت در صنایع مختلف را برآورده میسازد. کنترل دقیق بر روی خنکسازی و تهویه، منجر به کاهش تعداد قطعات رد شده و افزایش رضایت مشتری میشود.

روندها و نوآوریهای آینده

ادغام با صنعت 4.0

فناوری سوراخکاری کوچک در حال تحول به سمت ادغام اصول صنعت ۴٫۰ است که شامل نظارت بلادرنگ، تحلیل دادهها و قابلیتهای نگهداری پیشبینانه میشود. این پیشرفتها کنترل و بهینهسازی بهتری در فرآیند ایجاد کرده و بهرهوری را افزایش داده و زمان توقف را کاهش میدهند.

ادغام هوش مصنوعی و الگوریتمهای یادگیری ماشین به بهینهسازی پارامترهای سوراخکاری و پیشبینی سایش ابزار کمک میکند و کیفیت ثابت و حداکثر عمر ابزار را تضمین میکند. این قابلیتهای تولید هوشمند، آینده سوراخکاری کوچک در تولید قالب را رقم میزنند.

تأثیر تولید پایدار

دقت و کارایی در سوراخکاری کوچک، به شیوههای تولید پایدارتری منجر میشود. این فناوری باعث کاهش مصرف انرژی از طریق خنکسازی بهینه، کاهش ضایعات مواد از طریق بهبود کیفیت قطعه و افزایش عمر ابزار از طریق کنترل پیشرفته فرآیند میشود.

مزایای محیطزیستی شامل کاهش مصرف روغن خنککننده و بهبود قابلیت بازیافت به دلیل کیفیت یکنواختتر قطعات است. این مزایای پایداری با نیازهای رو به رشد صنعت برای شیوههای تولید مسئولانه از نظر محیطزیستی هماهنگ است.

سوالات متداول

کوچکترین اندازههای قابل دستیابی با فناوری مدرن سوراخکاری کوچک چیست؟

فناوری نوین دریلکاری سوراخهای کوچک میتواند قطر سوراخها را تا حدود 0.1 میلیمتر با دقت و تکرارپذیری بالا به دست آورد. اندازه دقیق حداقلی بسته به عواملی مانند خواص مواد، نسبت عمق به قطر و قابلیتهای تجهیزات خاص متغیر است.

دریلکاری سوراخ کوچک چگونه بر نیازهای نگهداری قالب تأثیر میگذارد؟

دریلکاری سوراخ کوچک معمولاً منجر به کاهش نیازهای نگهداری قالب میشود، زیرا باعث افزایش کارایی خنککاری و کاهش تنش حرارتی روی قالب میگردد. با این حال، باید از رویههای نگهداری مناسب پیروی شود تا از انسداد کانالها جلوگیری شده و عملکرد بهینه حفظ گردد.

چه موادی با فرآیندهای دریلکاری سوراخ کوچک سازگار هستند؟

دریلکاری سوراخ کوچک را میتوان روی طیف وسیعی از مواد از جمله فولادهای ابزار، فولادهای ضدزنگ، آلیاژهای آلومینیوم و سایر فلزات مختلف انجام داد. پارامترهای فرآیند و انتخاب ابزار برای هر ماده بهطور خاص بهینهسازی میشوند تا بهترین نتایج حاصل شود.