Tarkkuusvalmistuksen kehittäminen mikroporausteknologian avulla

Valmistusteollisuus on kokenut merkittävän muutoksen pienien porausmenetelmien myötä. Tämä kehittynyt teknologia on vallannut muottivalmistuksen, mahdollistaen valmistajille aikaisemmin saavuttamattomia tarkkuus- ja tehokkuustasoja. Kun teollisuudet jatkavat vaatimustensa kasvattamista yhä monimutkaisemmille ja miniatyrisoituille komponenteille, pienreiän poraaminen on noussut nykyaikaisten valmistusprosessien kulmakiveksi.

Pienien reikien poraus edustaa erikoistunutta koneenpuristusprosessia, jossa luodaan tarkkoja mikroskooppisia reikiä erilaisiin materiaaleihin, erityisesti muottien valmistukseen ratkaisevan tärkeää. Tämä teknologia on tulossa välttämättömäksi monimutkaisten jäähdytyskanavien, ilmanvaihtojärjestelmien ja kompleksisten geometrioiden toteuttamisessa, jotka aiemmin olivat mahdottomia saavuttaa perinteisillä valmistusmenetelmillä.

Pienien reikien porauksen tekninen perusta

Edistyneet porakoneet ja niiden ominaisuudet

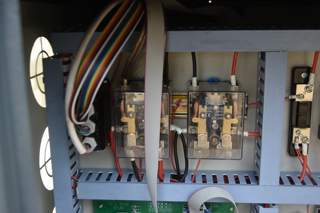

Modernit pienien reikien porausjärjestelmät sisältävät huippuluokan CNC-teknologian, korkean tarkkuuden pyörimisakselit ja erikoistuneet mikrotyökalut. Nämä koneet pystyvät saavuttamaan reikien halkaisijoita jo 0,1 mm:n tarkkuudella poikkeuksellisen suurella tarkkuudella ja toistettavuudella. Edistyneet laitteet käyttävät kehittyneitä ohjausjärjestelmiä, jotka seuraavat ja säätävät porausparametreja reaaliajassa, varmistaen optimaalisen suorituskyvyn ja johdonmukaisuuden koko prosessin ajan.

Teknologia hyödyntää useita porausmenetelmiä, kuten syväporauksen, asepurausmenetelmän ja sähköiskuporausta, joista jokainen soveltuu erityisesti muottien valmistukseen. Näissä järjestelmissä on usein korkeapaineinen jäähdytysnestejärjestelmä, joka varmistaa tehokkaan purun poiston ja lämpötilan hallinnan poraustoiminnon aikana.

Materiaaliyhteensopivuus ja käsittelyparametrit

Pienporausmenetelmä soveltuu laajaan joukkoon muotinvalmistuksessa käytettäviä materiaaleja, mukaan lukien karkaistut teräkset, karbidit ja erilaiset seokset. Prosessiparametrit on huolellisesti optimoitu kullekin materiaalityypille ottaen huomioon tekijät, kuten kovuus, lämpöominaisuudet ja mikrorakenne. Tämä monipuolisuus tekee pienporaamisesta olennaisen osaamisen nykyaikaisissa muottivalmistamoissa.

Poratyökaluihin käytettävät kehittyneet pinnoiteteknologiat ovat merkittävästi parantaneet niiden kestävyyttä ja suorituskykyä, mikä mahdollistaa pitemmän työkalun käyttöiän ja yhdenmukaisemmat tulokset haastavissa materiaaleissa. Nämä pinnoitteet vähentävät kitkaa, lämmöntuotantoa ja työkalujen kulumista, mahdollistaen tehokkaamman ja kustannustehokkaamman tuotannon.

Muottien suorituskyvyn parantaminen tarkan jäähdytyksen avulla

Optimoitu jäähdytyskanavien rakenne

Pienellä porauksella voidaan luoda monimutkaisia muotin kaviteettiin nivoutuviakin seuraavia conformal-jäähdytyskanavia. Nämä tarkasti sijoitetut kanavat varmistavat yhtenäisen lämmön jakautumisen ja poistumisen muottiprosessin aikana. Jäähdytysputkien sijoittamismahdollisuus lähemmäs muotin pintaa johtaa nopeampiin sykliaikoihin ja parempaan osalaatuun.

Teknologia mahdollistaa edistyneiden jäähdytysstrategioiden, kuten kaskadijäähdytyksen ja valittujen jäähdytysvyöhykkeiden, toteuttamisen. Nämä kehittyneet menetelmät auttavat ylläpitämään optimaalista lämpötilan hallintaa muottausjakson ajan, vähentävät vääntymistä ja parantavat valmiiden osien mittojen stabiilisuutta.

Lämpömanagementin hyödyt

Pienten jäähdytyskanavien tarkka sijoittelu parantaa huomattavasti lämpöhallintaa ruiskumuoveissa. Tämä parannettu lämpötilan säätö johtaa lyhyempiin sykliaikoihin, parempaan osalaatuun ja tuotannon tehokkuuden kasvuun. Valmistajat voivat saavuttaa jopa 40 %:n vähennyksen jäähdytysajassa verrattuna perinteisiin jäähdytysmenetelmiin.

Edistyneet lämpösimulointiohjelmistot sisältävät nykyisin pienien reikien poraustoiminnon analyysissään, mikä mahdollistaa jäähdytyskanavien asettelun optimoinnin ennen valmistusta. Tämä suunnittelu- ja valmistusteknologian integrointi varmistaa jäähdytysjärjestelmän maksimaalisen tehokkuuden samalla kun minimoidaan valmistuskustannukset.

Tuotantotehokkuuden ja laadun vaikutus

Kierrosajan vähentäminen ja tuottavuuden parannukset

Pienreikäporauksen käyttöönotto muotinvalmistuksessa on johtanut merkittäviin parannuksiin tuotantotehokkuudessa. Parantunut jäähdytysteho lyhentää kierrosaikoja, mikä mahdollistaa tuotannon lisäämisen. Monet valmistajat raportoivat 20–30 %:n tuottavuuden kasvusta pienreikäporaustekniikalla toteutettujen optimoiduttujen jäähdytyskanavien käyttöönoton jälkeen.

Pienreikäporaustekniikan tarkkuus myös vähentää asennusaikoja ja laatuongelmia, mikä johtaa tasaisempiin tuotantosarjoihin. Tämä luotettavuus heijastuu parempaan kokonaishyötysuhteeseen sekä alhaisempiin tuotantokustannuksiin.

Laadun parantaminen ja hylätyistä osista aiheutuvan jätteen vähentäminen

Pienien reikien porausteknologia mahdollistaa paremman osalaadun parannetun jäähdytyksen ja ilmanpoiston kautta. Tarkan ilmanpoistokanavien luomisen mahdollisuus auttaa poistamaan jäähtyneet kaasut ja vähentämään virheitä, kuten polttomerkkejä ja lyhyitä valutuksia. Nämä laatumuutokset johtavat huomattavasti alhaisempiin hylkäysmääriin ja vähenevään materiaalihukkaan.

Teknologia mahdollistaa myös tasaisemmat osakoot ja pinnankarheuden, täyttäen eri teollisuudenalojen yhä tiukempia laatuvaatimuksia. Tarkka hallinta jäähdytyksestä ja ilmanpoistosta johtaa vähemmän hylättyihin osiin ja korkeampaan asiakastyytyväisyyteen.

Tulevaisuuden trendit ja innovaatiot

Integraatio Teollisuus 4.0:aan

Pienien reikien porausteknologia kehittyy sisällyttämään teollisuuden 4.0 -periaatteita, mukaan lukien reaaliaikainen seuranta, tietojen analysointi ja ennakoiva huolto. Nämä edistysaskeleet mahdollistavat paremman prosessihallinnan ja optimoinnin, mikä johtaa parantuneeseen tehokkuuteen ja vähentyneeseen käyttökatkoon.

Tekoälyn ja koneoppimisalgoritmien integrointi auttaa porausparametrien optimoinnissa ja työkalujen kulumisen ennustamisessa, mikä takaa johdonmukaisen laadun ja maksimaalisen työkalujen käyttöiän. Nämä älykkäät valmistustekniset ominaisuudet edustavat tulevaisuutta muottien pienten reikien porauksessa.

Kestävän tuotannon vaikutus

Pienten reikien tarkka ja tehokas poraaminen edistää kestävämpää valmistusta. Teknologia mahdollistaa energiankulutuksen vähentämisen optimoidun jäähdytyksen avulla, materiaalihävikin vähentämisen parantuneen osalaadun kautta ja pidemmän työkalujen käyttöiän edistyneellä prosessiohjauksella.

Ympäristöhyödyt ulottuvat myös vähentyneeseen jäähdytysnesteen kulutukseen ja parantuneisiin kierrätysmahdollisuuksiin, jotka johtuvat johdonmukaisemmasta osien laadusta. Näillä kestävyyseteduilla on yhteensopivuus kasvavien teollisuuden vaatimusten kanssa ympäristövastuullisista valmistuskäytännöistä.

Usein kysytyt kysymykset

Mitkä ovat nykyaikaisten pienten reikien poraustekniikoiden saavutettavissa olevat pienimmät reikäkooko?

Moderni pienien reikien poraustekniikka mahdollistaa reikien halkaisijan saavuttamisen aina 0,1 mm:iin saakka korkealla tarkkuudella ja toistettavuudella. Tarkka minimikoko riippuu tekijöistä, kuten materiaalin ominaisuuksista, syvyyden ja halkaisijan suhteesta sekä erityisesti laitteiden ominaisuuksista.

Miten pienten reikien poraus vaikuttaa muottien huoltovaatimuksiin?

Pienten reikien poraaminen johtaa tyypillisesti muottien vähentyneisiin huoltotarpeisiin paremman jäähdytystehokkuuden ja pienemmän lämpöjännityksen vuoksi muotissa. Kuitenkin on noudatettava asianmukaisia huoltomenetelmiä estääkseen kanavien tukkeutuminen ja varmistaakseen optimaalinen suorituskyky.

Mitkä materiaalit ovat yhteensopivia pienten reikien poraamisen kanssa?

Pienten reikien porausta voidaan tehdä laajalla joukolla materiaaleja, mukaan lukien työkaluteräkset, ruostumattomat teräkset, alumiiniseokset ja erilaiset muut metallit. Prosessiparametrit ja työkalujen valinta optimoidaan jokaiselle tietylle materiaalille parhaan tuloksen saavuttamiseksi.