Videreutvikling av presisjonsproduksjon gjennom mikro-boringsteknologi

Industriproduksjonen har opplevd en bemerkelsesverdig transformasjon med innføringen av teknikker for boring av små hull. Denne sofistikerte teknologien har revolusjonert produksjon av støpeformer og gjort det mulig for produsenter å oppnå ubelest nivåer av presisjon og effektivitet. Ettersom industrier fortsetter å kreve stadig mer komplekse og miniatyriserte komponenter, liten hull boring har blitt et grunnleggende element i moderne produksjonsprosesser.

Boring av små hull representerer en spesialisert bearbeidingsprosess som lager nøyaktige, mikroskopiske hull i ulike materialer, spesielt viktig for produksjon av støpeformer. Denne teknologien har blitt uunnværlig for å lage intrikate kjølekanaler, ventilasjonssystemer og komplekse geometrier som tidligere var umulige å oppnå med konvensjonelle produksjonsmetoder.

Den tekniske grunnlaget for boring av små hull

Avanserte boringsutstyr og egenskaper

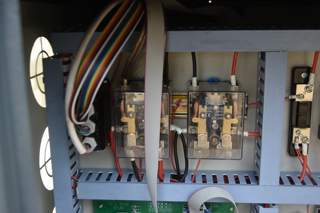

Moderne systemer for boring av små hull inneholder nyeste CNC-teknologi, høypresisjons-spindler og spesialiserte mikroverktøy. Disse maskinene kan oppnå hulldiametre så små som 0,1 mm med eksepsjonell nøyaktighet og gjentakbarhet. Det avanserte utstyret bruker sofistikerte kontrollsystemer som overvåker og justerer boringsparametere i sanntid, og sikrer optimal ytelse og konsistens gjennom hele prosessen.

Teknologien bruker ulike boringsmetoder, inkludert dyphullsboring, gevboring og EDM-boring, hvor hver metode er egnet for spesifikke applikasjoner i skapning av former. Disse systemene har ofte høytrykkskjølevæskesystemer som sikrer korrekt spåntransport og temperaturregulering under boringsprosessen.

Materialkompatibilitet og prosessparametere

Småhullsboringsteknologi takler et bredt spekter av materialer som vanligvis brukes i produksjon av former, inkludert herdet stål, karbid og ulike legeringer. Prosessparameterne er nøye optimalisert for hvert materialetype, med tanke på faktorer som hardhet, termiske egenskaper og mikrostruktur. Denne mangfoldigheten gjør småhullsboring til en vesentlig evne i moderne formsverk.

Avanserte belägningsteknologier for boringverktøy har betydelig forbedret deres holdbarhet og ytelse, noe som gir lengre verktøyliv og mer konsekvente resultater i utfordrende materialer. Disse belägningene reduserer friksjon, varmeutvikling og slitasje på verktøyet, noe som muliggjør mer effektiv og kostnadseffektiv produksjon.

Forbedring av støpeformens ytelse gjennom nøyaktig avkjøling

Optimert design av kjølekanaler

Boring av små hull muliggjør opprettelsen av komplekse konforme kjølekanaler som følger konturene til støpeformhulrommet. Disse nøyaktig plasserte kanalene sikrer jevn varmefordeling og -fjerning under støpeprosessen. Muligheten til å plassere kjølerør nærmere overflaten på formen resulterer i kortere syklustider og bedre delkvalitet.

Teknologien gjør det mulig å implementere avanserte kjølestrategier, som kaskadekjøling og selektive kjølesoner. Disse sofistikerte metodene bidrar til å opprettholde optimal temperaturkontroll gjennom hele formasjonssyklusen, redusere vridning og forbedre dimensjonal stabilitet for ferdige deler.

Fordeler med termisk styring

Den nøyaktige plasseringen av små kjølekanaler forbedrer betydelig varmehåndteringen i injeksjonsverktøy. Denne forbedrede temperaturkontrollen fører til kortere syklustider, bedre delkvalitet og økt produksjonseffektivitet. Produsenter kan oppnå opptil 40 % reduksjon i kjøletid sammenlignet med konvensjonelle kjølemetoder.

Avansert termisk simuleringsprogramvare inkluderer nå evnen til å analysere små hull boring i sine analyser, noe som tillater ingeniører å optimere plasseringen av kjølekanaler før produksjon. Denne integreringen av design- og produksjonsteknologi sikrer maksimal effektivitet av kjølesystemet samtidig som produksjonskostnadene minimeres.

Innvirkning på produksjonseffektivitet og kvalitet

Reduksjon av syklustid og produktivitetsgevinster

Implementering av småhullsboring i skapemaking har ført til betydelige forbedringer i produksjonseffektiviteten. De forbedrede kjølingsegenskapene resulterer i kortere syklustider, noe som gjør det mulig å øke produksjonsutbyttet. Mange produsenter rapporterer om produktivitetsgevinster på 20–30 % etter å ha implementert optimaliserte kjølekanaler laget gjennom småhullsboring.

Presisjonen ved småhullsboring bidrar også til reduserte oppstartstider og færre kvalitetsproblemer, noe som resulterer i mer konsekvente produksjonsløp. Denne påliteligheten fører til bedre total utstyrsytelse og reduserte produksjonskostnader.

Kvalitetsforbedringer og reduksjon av avfall

Teknologi for boring av små hull muliggjør bedre delkvalitet gjennom forbedret kjøling og venting. Muligheten til å lage nøyaktige ventekanaler bidrar til å eliminere innesluttede gasser og redusere feil som brennmerker og ufullstendige formasjoner. Disse kvalitetsforbedringene fører til betydelig lavere søppelrater og mindre materialspill.

Teknologien gjør det også mulig å oppnå mer konsekvente delmål og overflatefinish, noe som møter stadig strengere kvalitetskrav på tvers av ulike industrier. Nøyaktig kontroll over kjøling og venting resulterer i færre avviste deler og høyere kundetilfredshet.

Fremtidige trender og innovasjoner

Integrering med Industri 4.0

Teknologi for boring av små hull utvikler seg for å inkludere prinsipper fra Industri 4.0, inkludert sanntidsmonitorering, dataanalyse og funksjonalitet for prediktiv vedlikehold. Disse fremskrittene muliggjør bedre prosesskontroll og optimalisering, noe som fører til forbedret effektivitet og redusert nedetid.

Integrasjonen av kunstig intelligens og maskinlæringsalgoritmer bidrar til optimalisering av boringsparametere og forutsier verktøy slitasje, noe som sikrer konsekvent kvalitet og maksimal verktøylivslengde. Disse smarte produksjonsmulighetene representerer fremtiden for småhålsboring i skalleproduksjon.

Bærekraftig produksjons påvirkning

Presisjonen og effektiviteten til småhålsboring bidrar til mer bærekraftige produksjonsmetoder. Teknologien muliggjør redusert energiforbruk gjennom optimalisert kjøling, mindre materialavfall gjennom forbedret delkvalitet og lengre verktøylivslengde gjennom avansert prosesskontroll.

Miljøfordelene inkluderer redusert kjølemiddelforbruk og bedre resirkuleringsegenskaper på grunn av mer konsekvent delkvalitet. Disse bærekraftige fordelene samsvarer med økende krav fra industrien om miljømessig ansvarlig produksjon.

Ofte stilte spørsmål

Hva er de minste hullstørrelsene som kan oppnås med moderne småhålsboring?

Moderne teknologi for boring av små hull kan oppnå hull med diameter ned til 0,1 mm med høy presisjon og gjentakbarhet. Den nøyaktige minimumsstørrelsen avhenger av faktorer som materialeegenskaper, dypde-til-diameter-forhold og spesifikke utstyrsfunksjoner.

Hvordan påvirker boring av små hull kravene til vedlikehold av skinner?

Boring av små hull resulterer typisk i reduserte vedlikeholdsbehov for skinner på grunn av bedre kjølingseffektivitet og mindre termisk belastning på skinnen. Imidlertid må riktige vedlikeholdsprosedyrer følges for å unngå kanalblokkering og sikre optimal ytelse.

Hvilke materialer er kompatible med prosesser for boring av små hull?

Boring av små hull kan utføres på en rekke materialer, inkludert verktøystål, rustfritt stål, aluminiumslegeringer og ulike andre metaller. Prosessparametre og verktøyvalg optimaliseres for hvert enkelt materiale for å sikre best mulige resultater.