Avanzamento della produzione di precisione attraverso la tecnologia di microforatura

Il settore manifatturiero ha assistito a una trasformazione notevole con l'avvento delle tecniche di foratura di piccoli fori. Questa tecnologia sofisticata ha rivoluzionato la produzione di stampi, consentendo ai produttori di raggiungere livelli senza precedenti di precisione ed efficienza. Con la richiesta crescente di componenti sempre più complessi e miniaturizzati da parte delle industrie, foratura piccoli fori si è affermato come un pilastro dei processi produttivi moderni.

La foratura di piccoli fori rappresenta un processo di lavorazione specializzato che crea fori precisi e microscopici in vari materiali, fondamentale soprattutto nella produzione di stampi. Questa tecnologia è diventata indispensabile per realizzare canali di raffreddamento complessi, sistemi di ventilazione e geometrie intricate che in precedenza non erano realizzabili con metodi di produzione convenzionali.

La base tecnica della foratura di piccoli fori

Attrezzature avanzate per la foratura e relative capacità

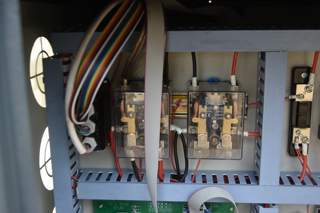

I moderni sistemi di foratura di piccoli fori integrano tecnologia CNC all'avanguardia, mandrini ad alta precisione e utensili micro-specializzati. Queste macchine possono raggiungere diametri di foro piccoli come 0,1 mm con straordinaria accuratezza e ripetibilità. L'attrezzatura avanzata utilizza sistemi di controllo sofisticati che monitorano e regolano in tempo reale i parametri di foratura, garantendo prestazioni ottimali e costanza durante tutto il processo.

La tecnologia impiega diversi metodi di foratura, tra cui la foratura profonda, la foratura con canna rigida e la foratura EDM, ciascuno adatto a specifiche applicazioni nella costruzione di stampi. Questi sistemi sono spesso dotati di sistemi di alimentazione del refrigerante ad alta pressione che garantiscono un'adeguata espulsione dei trucioli e il controllo della temperatura durante il processo di foratura.

Compatibilità dei materiali e parametri di lavorazione

La tecnologia di microforatura consente di lavorare una vasta gamma di materiali comunemente utilizzati nella produzione di stampi, inclusi acciai temprati, metalli duri e diverse leghe. I parametri del processo sono attentamente ottimizzati per ogni tipo di materiale, tenendo conto di fattori come durezza, proprietà termiche e microstruttura. Questa versatilità rende la microforatura una capacità essenziale nelle moderne officine per stampi.

Le tecnologie avanzate di rivestimento per utensili di foratura hanno notevolmente migliorato la loro durata e prestazioni, consentendo una vita utile più lunga e risultati più costanti su materiali difficili. Questi rivestimenti riducono l'attrito, la generazione di calore e l'usura dell'utensile, permettendo una produzione più efficiente ed economica.

Migliorare le Prestazioni dello Stampaggio attraverso un Raffreddamento Preciso

Progettazione Ottimizzata dei Canali di Raffreddamento

Il foratura di piccoli fori consente la creazione di canali di raffreddamento conformi complessi che seguono i contorni della cavità dello stampo. Questi canali posizionati con precisione garantiscono una distribuzione uniforme del calore e un'efficace rimozione durante il processo di stampaggio. La possibilità di posizionare le linee di raffreddamento più vicine alla superficie dello stampo porta a tempi di ciclo più rapidi e a una qualità superiore dei pezzi.

La tecnologia consente l'implementazione di strategie avanzate di raffreddamento, come il raffreddamento a cascata e le zone di raffreddamento selettive. Questi approcci sofisticati aiutano a mantenere un controllo ottimale della temperatura durante tutto il ciclo di stampaggio, riducendo le deformazioni e migliorando la stabilità dimensionale dei pezzi finiti.

Benefici nella gestione termica

Il posizionamento preciso di canali di raffreddamento di piccole dimensioni migliora significativamente la gestione termica negli stampi per iniezione. Questo controllo termico avanzato porta a una riduzione dei tempi di ciclo, a una migliore qualità dei pezzi e a un aumento dell'efficienza produttiva. I produttori possono ottenere una riduzione fino al 40% del tempo di raffreddamento rispetto ai metodi convenzionali.

I moderni software di simulazione termica integrano ora la possibilità di analizzare fori di piccole dimensioni, consentendo agli ingegneri di ottimizzare la disposizione dei canali di raffreddamento prima della produzione. Questa integrazione tra progettazione e tecnologia produttiva garantisce la massima efficacia del sistema di raffreddamento riducendo al contempo i costi di produzione.

Impatto sull'efficienza produttiva e sulla qualità

Riduzione del tempo di ciclo e aumento della produttività

L'implementazione della foratura di piccoli fori nella costruzione di stampi ha portato a significativi miglioramenti dell'efficienza produttiva. Le capacità di raffreddamento migliorate determinano tempi di ciclo più brevi, consentendo un aumento dell'output produttivo. Molti produttori riportano guadagni di produttività del 20-30% dopo aver implementato canali di raffreddamento ottimizzati realizzati mediante foratura di piccoli fori.

La precisione della foratura di piccoli fori contribuisce anche alla riduzione dei tempi di allestimento e a minori problemi di qualità, con conseguenti cicli produttivi più costanti. Questa affidabilità si traduce in un miglioramento dell'efficacia complessiva delle attrezzature e in una riduzione dei costi di produzione.

Miglioramenti della qualità e riduzione degli scarti

La tecnologia di foratura di piccoli fori consente una migliore qualità dei componenti grazie a un raffreddamento e a una ventilazione migliorati. La possibilità di creare canali di ventilazione precisi aiuta ad eliminare i gas intrappolati e riduce difetti come segni di bruciatura e riempimenti incompleti. Questi miglioramenti della qualità portano a tassi di scarto significativamente più bassi e a una minore perdita di materiale.

Questa tecnologia permette inoltre dimensioni dei componenti e finiture superficiali più costanti, soddisfacendo requisiti di qualità sempre più rigorosi in vari settori industriali. Il controllo preciso di raffreddamento e ventilazione si traduce in un numero inferiore di pezzi scartati e in una maggiore soddisfazione del cliente.

Tendenze Future e Innovazioni

Integrazione con l'industria 4.0

La tecnologia di foratura di piccoli fori si sta evolvendo per integrare i principi dell'Industria 4.0, inclusi il monitoraggio in tempo reale, l'analisi dei dati e le funzionalità di manutenzione predittiva. Questi progressi consentono un migliore controllo e ottimizzazione del processo, portando a una maggiore efficienza e a una riduzione degli arresti produttivi.

L'integrazione di algoritmi di intelligenza artificiale e apprendimento automatico aiuta a ottimizzare i parametri di foratura e a prevedere l'usura degli utensili, garantendo una qualità costante e una durata massima degli utensili. Queste capacità di produzione intelligente rappresentano il futuro della foratura di piccoli fori nella produzione di stampi.

Impatto sulla produzione sostenibile

La precisione e l'efficienza della foratura di piccoli fori contribuiscono a pratiche produttive più sostenibili. La tecnologia consente una riduzione del consumo energetico grazie a un raffreddamento ottimizzato, una minore perdita di materiale grazie a una qualità superiore dei componenti e una maggiore durata degli utensili grazie a un controllo avanzato del processo.

I benefici ambientali includono una riduzione del consumo di refrigerante e un miglioramento delle capacità di riciclaggio dovuto alla maggiore coerenza della qualità dei componenti. Questi vantaggi in termini di sostenibilità rispondono alla crescente richiesta del settore per pratiche produttive responsabili dal punto di vista ambientale.

Domande frequenti

Quali sono le dimensioni minime dei fori raggiungibili con la moderna foratura di piccoli fori?

La tecnologia moderna di foratura di piccoli fori può raggiungere diametri fino a 0,1 mm con elevata precisione e ripetibilità. La dimensione minima esatta dipende da fattori come le proprietà del materiale, il rapporto tra profondità e diametro e le specifiche capacità dell'attrezzatura.

In che modo la foratura di piccoli fori influisce sui requisiti di manutenzione degli stampi?

La foratura di piccoli fori in genere riduce i requisiti di manutenzione degli stampi grazie a una migliore efficienza di raffreddamento e a minori sollecitazioni termiche sullo stampo. Tuttavia, è necessario seguire corrette procedure di manutenzione per prevenire l'otturazione dei canali e garantire prestazioni ottimali.

Quali materiali sono compatibili con i processi di foratura di piccoli fori?

La foratura di piccoli fori può essere eseguita su un'ampia gamma di materiali, tra cui acciai da utensile, acciai inossidabili, leghe di alluminio e vari altri metalli. I parametri del processo e la selezione degli utensili vengono ottimizzati per ciascun materiale specifico al fine di garantire i migliori risultati.

Indice

- Avanzamento della produzione di precisione attraverso la tecnologia di microforatura

- La base tecnica della foratura di piccoli fori

- Migliorare le Prestazioni dello Stampaggio attraverso un Raffreddamento Preciso

- Impatto sull'efficienza produttiva e sulla qualità

- Tendenze Future e Innovazioni

- Domande frequenti