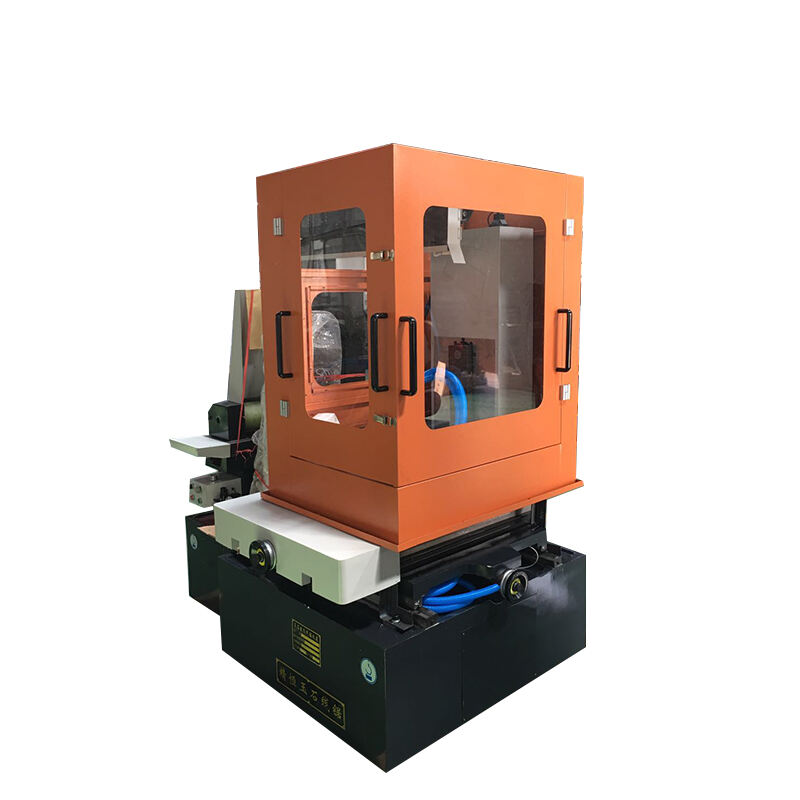

- ภาพรวม

- พารามิเตอร์หลัก

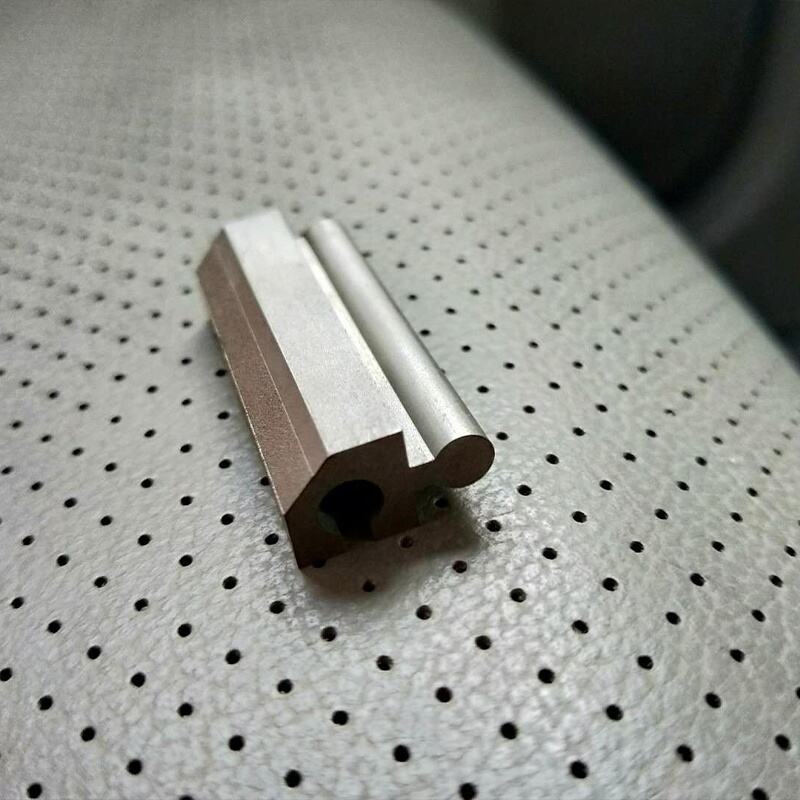

- สินค้าที่แนะนำ

| เลขที่ | รายการ | สเปก |

| 1 | การเดินทางของแกน | แกน X: 550 มม. แกน Y: 650 มม. |

| 2 | ขนาดโต๊ะทำงาน (X × Y) | 610 มม. × 790 มม. |

| 3 | ความสูงการป้อนแกน Z | แบบเลือกได้: 300 มม. - 600 มม. |

| 4 | ความแม่นยำของการทำงาน | ±0.03 มม. |

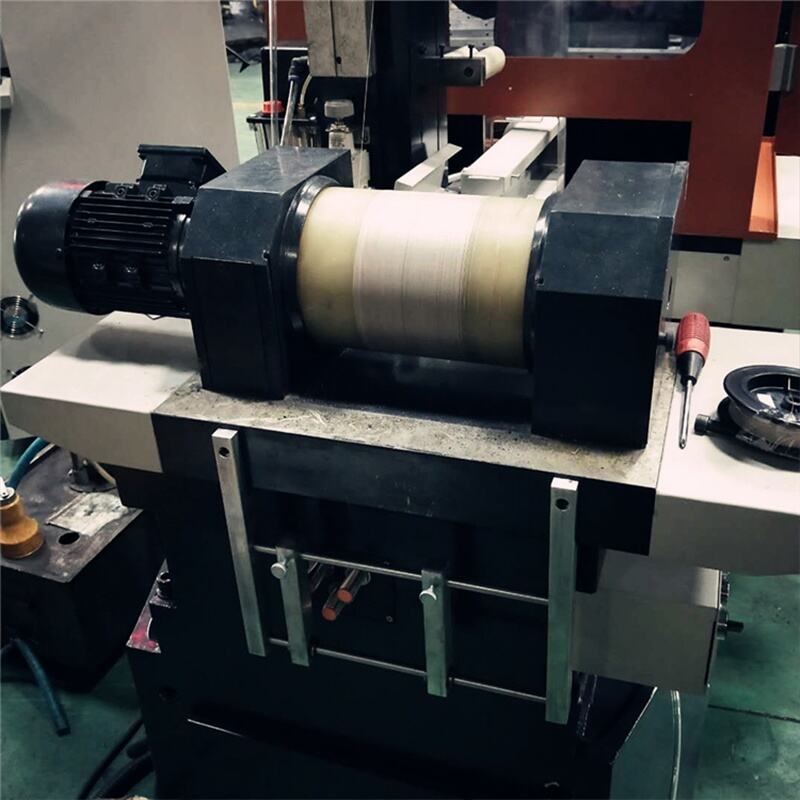

| 5 | โครงสร้างกลไก | แกน X และ Y: รางเลื่อนแบบไกด์เชิงเส้นความแม่นยำสูงและสกรูบอล |

| 6 | ความเร็ว | ความเร็วลวดเพชร: 0–11.5 ม./วินาที (ปรับได้) |

| ความเร็วในการตัด: ขึ้นอยู่กับวัสดุ | ||

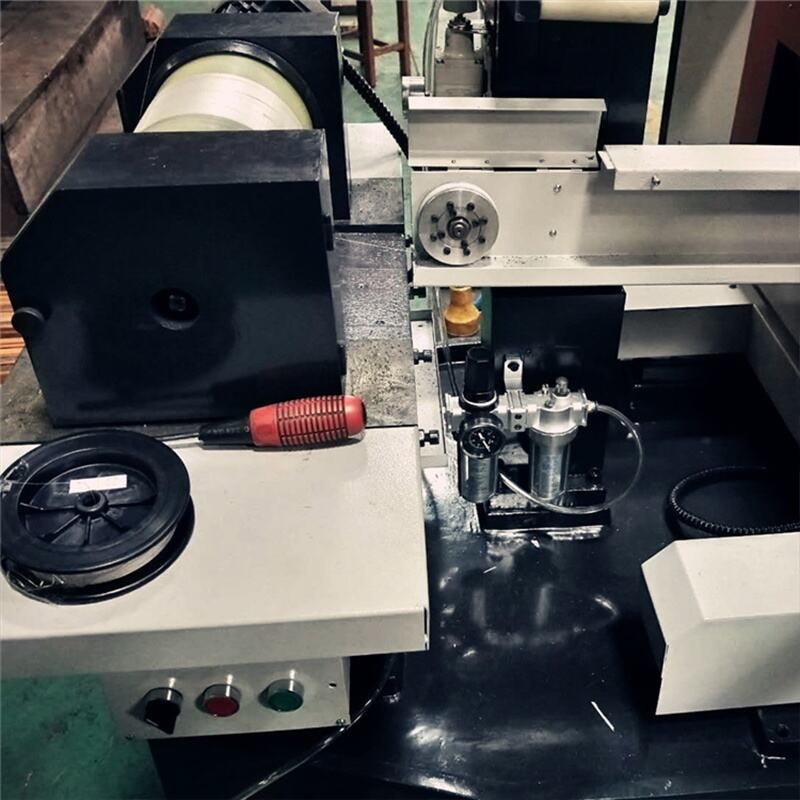

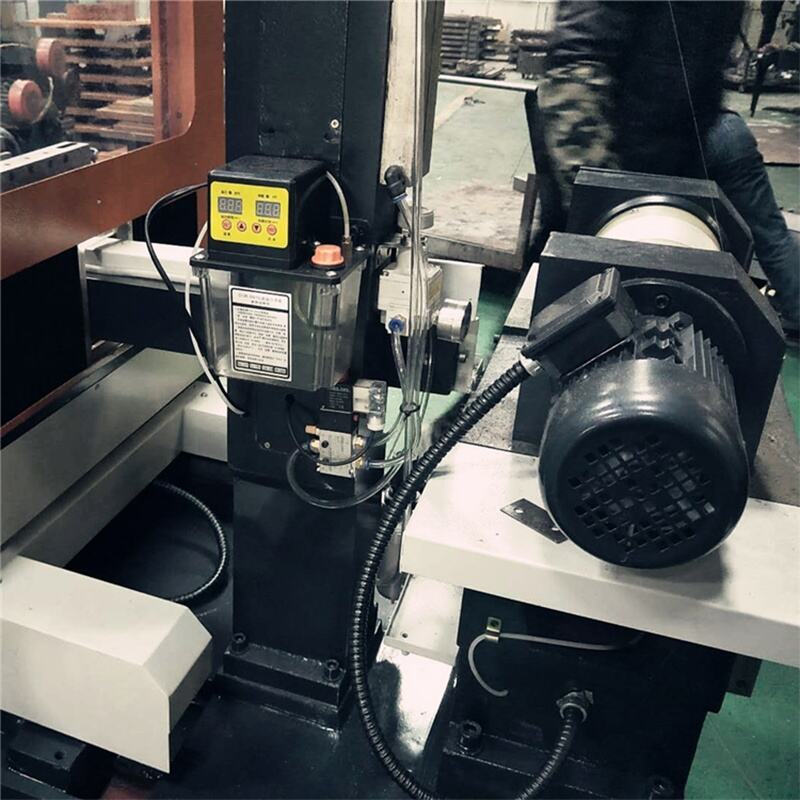

| 7 | ระบบช่วยเสริม | วิธีการระบายความร้อน: ระบายความร้อนด้วยน้ำ |

| ระบบหล่อลื่น: ระบบหล่อลื่นแบบแมนนวล | ||

| เส้นผ่านศูนย์กลางลวดเพชร: φ0.12–0.44 มม. | ||

| 8 | ระบบขับเคลื่อน | มอเตอร์สเต็ปเปอร์พร้อมไดรเวอร์เฉพาะ |

| 9 | การให้พลังงาน | AC 380V (220V แบบเสริม), 50Hz |

| 10 | อุปกรณ์แรงตึงคงที่ | ควบคุมระบบลมผ่านปั๊มลม |

| 11 | รูปแบบไฟล์ที่รองรับ | G-code, 3B code |

| 12 | ระบบควบคุม | ระบบควบคุม HL CNC |

| 13 | ขนาดโดยรวม (กว้าง×ยาว×สูง) | 2200 mm × 1500 mm × 2100 mm |

| 14 | น้ำหนักเครื่อง | 2100 กก. |

☆ คุณสมบัติ:

1. ออกแบบมาเพื่อการตัดและตกแต่งชิ้นงานที่มีความแม่นยำสูงสำหรับวัสดุที่ไม่นำไฟฟ้าและวัสดุที่มีความแข็งสูงมากในช่วงความหนาขนาดเล็กถึงกลาง

2. ชิ้นส่วนหล่อของเครื่องผ่านการอบเพื่อขจัดความเครียดจากอุณหภูมิสูง เพื่อให้มั่นใจถึงความเสถียรของโครงสร้างและความแม่นยำในการทำงาน

3. ใช้เทคโนโลยีการตัดด้วยลวดเคลือบเพชรแบบสั่นกลับด้าน ช่วยลดต้นทุนการดำเนินงานและลดการใช้ลวด

4. ติดตั้งระบบป้อนลวดแบบควบคุมความแม่นยำสูงเหมาะสำหรับการตัดรูปทรงซับซ้อนและใช้งานในพื้นที่แคบ

5. ระบบควบคุมเชิงตัวเลข HL แบบบูรณาการ ผสานการเขียนโปรแกรมที่ใช้งานง่ายกับการควบคุมแบบเรียลไทม์ เพื่อการทำงานที่มีประสิทธิภาพและความแม่นยำสูงในการตัดชิ้นงานที่มีรูปร่างไม่สมมาตร

☆ วัสดุที่ใช้ในการติดตั้ง:

กราไฟต์, แผ่นเรซินอีพ็อกซี, หินอ่อน, เยลล์, หินดินดาน, โมรา, หินอาเกต, กระจกแสง, เซรามิกส์, เฟอร์ไรต์, วัสดุกึ่งตัวนำ, ซิลิคอนคาร์ไบด์, อิฐทนไฟ, หินดินดาน, โมรา, หินอาเกต, เป็นต้น

ผู้ขายจะต้องจัดการฝึกอบรมฟรีในสถานที่จริงให้กับเจ้าหน้าที่เทคนิคของผู้ซื้อ 1–2 คน เป็นระยะเวลา 1–2 วัน

|

เลขที่ |

รายการ |

เนื้อหาการฝึกอบรม |

|

1 |

การเขียนโปรแกรม |

แนะนำการเขียนโปรแกรม CAM สำหรับการตัดด้วยเส้นลวดเพชร |

|

การใช้งานรหัส G และรหัส 3B |

||

|

การปรับค่าชดเชยเส้นผ่าศูนย์กลางลวดและความตั้งค่าการเบี่ยงเบนเส้นทาง |

||

|

2 |

การดำเนินงาน |

ภาพรวมโครงสร้างและชิ้นส่วนของเครื่องจักร |

|

ขั้นตอนการเริ่มต้นและการปิดเครื่อง |

||

|

ฟังก์ชันของแผงควบคุม |

||

|

การโหลดโปรแกรมและการปรับค่าพารามิเตอร์ |

||

|

โปรโตคอลการปฏิบัติงานอย่างปลอดภัย |

||

|

3 |

การบำรุงรักษาเชิงกล |

ส่วนที่ 1: ภาพรวมโครงสร้าง |

|

– ระบบการเคลื่อนที่ตามแนวแกน X/Y/Z และรางนำทาง |

||

|

– หน่วยป้อนลวดและแรงดึง |

||

|

– ระบบหล่อลื่นและระบายความร้อน |

||

|

ส่วนที่ 2: การแก้ปัญหา |

||

|

– การเปลี่ยนลวดเพชร |

||

|

– การปรับแนวล้อนำทางและเส้นทางลวด |

||

|

– การจัดการเมื่อลวดขาดหรือติดขัด |

||

|

4 |

การบำรุงรักษาระบบไฟฟ้า |

ระบุชิ้นส่วนและสัญลักษณ์ไฟฟ้าหลัก |

|

พื้นฐานของวงจรไฟฟ้า |

||

|

การอ่านแผนผังตู้ควบคุม |

||

|

การวินิจฉัยข้อผิดพลาด (ปัญหาเกี่ยวกับมอเตอร์ เซ็นเซอร์ และสัญญาณ) |

||

|

5 |

การทดสอบภาคปฏิบัติ |

การยึดชิ้นงานและปรับแนวให้ตรง |

|

การตรวจสอบโปรแกรมก่อนทำงานจริง |

||

|

การทดสอบตัดจริงและการตรวจสอบ |

||

|

การตรวจสอบชิ้นงานและประเมินคุณภาพ |

- นับจากวันที่ส่งมอบสินค้า ผู้จัดจำหน่ายจะรับประกันส่วนเครื่องจักรเป็นระยะเวลา 1 ปี ในสภาพการใช้งานปกติ ผู้จัดจำหน่ายจะรับผิดชอบในการบำรุงรักษาและเปลี่ยนชิ้นส่วนอะไหล่โดยไม่คิดค่าใช้จ่าย อย่างไรก็ตาม อะไหล่สิ้นเปลือง อะไหล่สึกหรอ และเครื่องมือไม่รวมอยู่ในเงื่อนไขการรับประกัน

- หลังจากหมดระยะเวลารับประกัน 1 ปี ผู้จัดจำหน่ายจะจัดเตรียมอะไหล่ที่จำเป็นสำหรับการซ่อมแซม และให้บริการซ่อมแซมในอัตราค่าบริการที่เหมาะสม